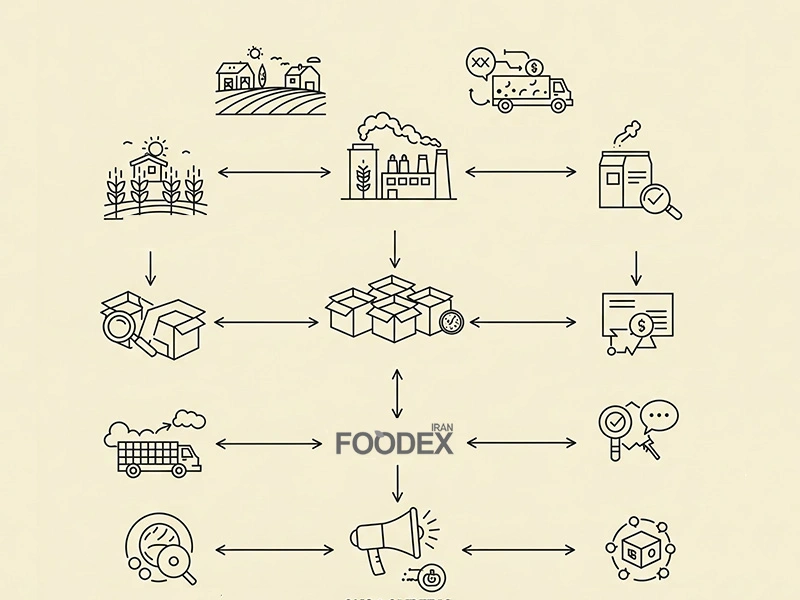

تا به حال فکر کردهاید چطور یک بستنی از کارخانه کیلومترها دورتر، سالم و باکیفیت به دست شما میرسد؟ یا چطور نان تازه هر روز صبح در قفسه فروشگاهها منتظر شماست؟ پاسخ در مدیریت دقیق و هوشمندانه تولید و زنجیره تامین در صنایع غذایی نهفته است. در دنیای رقابتی امروز، این مدیریت دیگر فقط به معنای ساخت محصول نیست، بلکه ارکستری پیچیده از هماهنگی منابع، کنترل بیوقفه کیفیت، همکاری با تامینکنندگان و توزیع کارآمد است. شرکتهایی که این ارکستر را ماهرانه رهبری میکنند، نه تنها هزینهها را بهینه کرده و سودآوری را افزایش میدهند، بلکه با ارائه کیفیت برتر، اعتماد و رضایت مشتریان را جلب میکنند.

البته، این مسیر بیچالش نیست. نوسان تقاضا، فشار هزینهها، پیچیدگیهای توزیع، و نیاز حیاتی به نوآوری، همواره وجود دارند. در صنعت غذا، جایی که فسادپذیری محصولات و حساسیت مصرفکنندگان به کیفیت و سلامت حرف اول را میزند، این چالشها دوچندان میشوند. یکپارچگی و هماهنگی میان کشاورز، کارخانه، شرکت پخش و فروشگاه، مرز باریک بین موفقیت و شکست یک کسبوکار غذایی است.

در این مقاله جامع از مجله فودکس، ما به قلب تپنده این صنعت سفر میکنیم. از مراحل کلیدی تولید و اهداف آن گرفته تا چالشهای رایج، استراتژیهای کارآمدی مانند تولید ناب و چابک، تکنیکهای مدیریت کیفیت، و نگاهی به روندهای هیجانانگیز آینده (مانند اینترنت اشیا و هوش مصنوعی) خواهیم پرداخت. هدف ما این است که با ارائه دیدی عمیق و کاربردی، به شما کمک کنیم تا با تسلط بر بهترین روشهای مدیریت تولید و زنجیره تامین، کسبوکار خود را در مسیر رشد پایدار قرار دهید. در فودکس، ما باور داریم که با به اشتراکگذاری دانش و فراهم کردن ابزارهای مناسب، میتوانیم این مسیر را برای شما هموارتر کنیم.

با ما همراه باشید تا ابتدا مفهوم تولید در زنجیره تامین را روشن کنیم، سپس به مراحل اصلی، چالشها، راهکارها و روندهای آینده بپردازیم.

تعریف تولید در زنجیره تامین صنایع غذایی

تولید در زنجیره تامین، قلب تپنده این شبکه است که مواد اولیه کشاورزی و دامی را به محصولات غذایی ایمن، باکیفیت و با ارزش افزوده تبدیل میکند. این مفهوم فراتر از خط مونتاژ کارخانه، شامل مدیریت، پشتیبانی و هماهنگی دقیق کل فرآیند – از تامین مواد اولیه تا تولید، بستهبندی، نگهداری و توزیع نهایی محصول به دست مصرفکننده – میشود. این فرآیند، مسیر حرکت مواد اولیه (مانند گندم، شیر یا میوه) از مزرعه یا تأمینکننده به کارخانه، تبدیل آنها به محصول نهایی (مانند نان، پنیر یا آبمیوه)، و سپس انتقال از طریق شبکههای حمل و نقل و انبارداری (اغلب با کنترل دما) به توزیعکنندگان، خردهفروشان و در نهایت، سفره مشتریان را در بر میگیرد.

اگرچه هر بخش از صنعت غذا (لبنیات، گوشت، نان، نوشیدنی و…) ظرافتهای خاص خود را دارد، اما مراحل کلی این فرآیند تولید، چارچوب مشترکی را دنبال میکنند که در ادامه به آنها میپردازیم:

مراحل اصلی فرآیند تولید در زنجیره تامین غذایی

۱- طراحی محصول (Product Design)

این نقطه شروع نوآوری است. مهندسان غذا، متخصصان تحقیق و توسعه و تیم بازاریابی با هم مشخصات محصول جدید یا بهبود یافته را تعیین میکنند. عواملی مانند طعم، بافت، ارزش غذایی، مواد اولیه در دسترس، ماندگاری (Shelf-life)، الزامات بستهبندی برای حفظ کیفیت و جذابیت بصری، و البته امکانسنجی تولید در مقیاس صنعتی در نظر گرفته میشود.

مثال: یک شرکت تولید ویفر تصمیم میگیرد یک ویفر جدید با روکش شکلات تلخ و مغز پرتقالی تولید کند. تیم R&D فرمولاسیون، اندازه، نوع بستهبندی (برای جلوگیری از نفوذ رطوبت) و مشخصات فنی آن را نهایی میکند.

۲- تامین مواد اولیه و قطعات (Procurement)

پس از نهایی شدن طرح، نوبت به خرید هوشمندانه مواد اولیه (مثل آرد، شکر، روغن، میوه، گوشت، شیر)، مواد افزودنی مجاز، و اقلام بستهبندی (ظروف، کارتن، لیبل) میرسد. این مرحله شامل شناسایی و ارزیابی تأمینکنندگان معتبر (کشاورزان، دامداران، واردکنندگان)، مذاکره بر سر قیمت و کیفیت، عقد قرارداد و مدیریت روابط با آنها با توجه به فصلی بودن برخی محصولات کشاورزی است.

مثال: یک کارخانه تولبد رب گوجهفرنگی باید در فصل برداشت، گوجهفرنگی با کیفیت و با درجه رسیدگی مناسب (درجه بریکس بالا –Brix) را از کشاورزان طرف قرارداد یا از بازار تهیه کند و از سلامت و تازگی آن مطمئن شود.

۳- کنترل کیفیت مواد اولیه (Quality Control)

این مرحله برای تضمین ایمنی و کیفیت محصول نهایی حیاتی است. قبل از ورود مواد اولیه به خط تولید، باید از مطابقت آنها با استانداردهای تعریف شده اطمینان حاصل کرد. این شامل بازرسی ظاهری (رنگ، بو، تازگی)، آزمایشهای فیزیکی و شیمیایی (مثل درصد رطوبت آرد، چربی شیر، اسیدیته میوه) و آزمایشهای میکروبی (برای شناسایی آلودگیهای احتمالی) میشود.

مثال: یک کارخانه تولید فرآوردههای گوشتی قبل از پذیرش گوشت ورودی، آن را از نظر رنگ، بو، تازگی، pH و بار میکروبی مطابق با استانداردهای سازمان دامپزشکی و بهداشت، نمونهبرداری و آزمایش میکند.

۴- برنامهریزی تولید (Production Planning)

اینجا مشخص میشود چه محصولی، چه مقدار، چه زمانی و با چه منابعی باید تولید شود. این برنامهریزی بر اساس پیشبینی تقاضا (با در نظر گرفتن مناسبتها و فصول)، سطح موجودی انبار (مخصوصاً محصولات با ماندگاری کوتاه)، ظرفیت خطوط تولید و زمانبندی دریافت مواد اولیه انجام میشود. هدف، تولید بهینه برای جلوگیری از کمبود یا مازاد محصول و ضایعات است.

مثال: یک شرکت تولید کننده بستنی باید تولید بستنیهای زمستانی خود را بر اساس پیشبینی کاهش تقاضا در فصول سرد تنظیم کند و میزان تولید بستنیهای پرطرفدار تابستانی را در ماههای گرم افزایش دهد، با در نظر گرفتن ظرفیت محدود فریزرهای نگهداری.

تاریخچه زنجیره تامین

از دوران باستان تا عصر مدرن۵- فرآیند تولید (Manufacturing Process)

در این مرحله، مواد اولیه طبق فرمولاسیون و دستورالعملهای مشخص، به محصول نهایی تبدیل میشوند. این فرآیند در صنایع غذایی شامل عملیات متنوعی مانند تمیز کردن، خرد کردن، مخلوط کردن، پختن، سرخ کردن، پاستوریزه یا استرلیزه کردن، خشک کردن، تخمیر، فرمدهی، انجماد و… با استفاده از تجهیزات و ماشینآلات تخصصی و نیروی کار آموزشدیده است. رعایت دقیق دستورالعملها و شرایط فرآیندی (دما، زمان، فشار) برای کیفیت و ایمنی محصول ضروری است.

مثال: در یک کارخانه تولید ماکارونی، خمیر حاصل از آرد سمولینا و آب پس از مخلوط شدن، از قالبهای مختلف عبور داده شده (فرمدهی)، سپس در خشککنهای صنعتی با دما و رطوبت کنترلشده، خشک شده و آماده بستهبندی میشود.

۶- تضمین کیفیت (Quality Assurance – QA)

تضمین کیفیت یک رویکرد فرآیند محور برای پیشگیری از بروز مشکل است. QA شامل ایجاد و پیادهسازی سیستمها، استانداردها و رویههایی است که تضمین میکند کل فرآیند تولید (از دریافت مواد اولیه تا محصول نهایی) تحت کنترل است و محصول مطابق با مشخصات و الزامات کیفی و ایمنی تولید خواهد شد. (متفاوت از QC که بیشتر محصول محور و بازرسیمحور است). پیادهسازی سیستمهایی مثل HACCP یا ISO 22000 بخشی از تضمین کیفیت است.

مثال: یک شرکت تولید آبمیوه سیستمی را پیاده میکند که در آن تمام مراحل از شستشوی میوه تا پاستوریزاسیون و پر کردن بطریها، تحت نقاط کنترل بحرانی (CCP) مشخصی نظارت میشود تا از سلامت و کیفیت نهایی آبمیوه اطمینان حاصل شود.

۷- بستهبندی و برچسبگذاری (Packaging & Labeling)

پس از تولید و تأیید کیفیت، محصولات باید بستهبندی شوند. بستهبندی در صنعت غذا اهداف چندگانهای دارد: محافظت از محصول در برابر عوامل فیزیکی، شیمیایی و میکروبی؛ افزایش ماندگاری؛ جذابیت برای مشتری؛ و ارائه اطلاعات ضروری. برچسبگذاری باید دقیق و مطابق با الزامات قانونی باشد و شامل اطلاعاتی مانند نام محصول، مواد تشکیلدهنده، اطلاعات تغذیهای، تاریخ تولید و انقضا، شرایط نگهداری، وزن خالص، شماره پروانه ساخت، و هشدارهای حساسیتزا (Allergens) باشد.

مثال: یک شرکت تولیدکننده محصولات غذایی برای بستهبندی خیارشور خود از ظروف شیشهای استریل با درپوش فلزی محکم استفاده میکند تا از نفوذ هوا جلوگیری کرده و ماندگاری را افزایش دهد. روی برچسب، تمام اطلاعات لازم از جمله میزان نمک و سرکه ذکر میشود.

۸- مدیریت موجودی (Inventory Management)

محصولات نهایی در انبارها (اغلب انبارهای خشک، خنک یا سردخانه بسته به نوع محصول) نگهداری میشوند تا آماده ارسال باشند. مدیریت موجودی در صنعت غذا به دلیل فسادپذیری بسیار حساس است. هدف، بهینهسازی سطح موجودی با استفاده از روشهایی مانند FIFO (اولین ورودی، اولین خروجی) یا FEFO (اولین تاریخ انقضا، اولین خروجی) برای کاهش ضایعات ناشی از انقضا و همچنین کاهش هزینههای نگهداری و جلوگیری از کمبود کالا است.

مثال: یک کارخانه لبنی که ماست تولید میکند، باید سیستم FEFO را به دقت اجرا کند تا ماستهایی که تاریخ انقضای نزدیکتری دارند، زودتر از انبار خارج و به بازار ارسال شوند تا از دورریز محصول جلوگیری شود.

۹- توزیع و حملونقل (Distribution & Logistics)

رساندن محصول نهایی از کارخانه یا انبار به دست مشتریان (عمدهفروشان، خردهفروشان، رستورانها، مصرفکننده نهایی) از طریق کانالهای مختلف. این فرآیند شامل برنامهریزی مسیر، انتخاب وسیله حمل مناسب (کامیونهای معمولی، یخچالدار یا فریزردار برای زنجیره سرد)، مدیریت انبارش در مراکز توزیع و هماهنگی برای تحویل بهموقع و حفظ کیفیت محصول در طول مسیر (به خصوص کنترل دما) است.

مثال: یک شرکت پخش سراسری مسئولیت توزیع محصولات شوینده و برخی مواد غذایی برندهای زیرمجموعه خود را با استفاده از ناوگان حملونقل مجهز و انبارهای منطقهای در سراسر کشور بر عهده دارد تا محصولات بهموقع به فروشگاهها برسند.

۱۰- تحویل به مشتری و پشتیبانی پس از فروش (Customer Delivery & After-Sale Support)

مرحله نهایی شامل تحویل سالم محصول به مشتری و ارائه خدمات پس از آن است. در صنایع غذایی، این بخش بیشتر شامل رسیدگی به شکایات مشتریان در مورد کیفیت، بستهبندی یا اطلاعات محصول، و در موارد نادر، مدیریت فرآیند جمعآوری محصول از بازار (Recall) در صورت بروز مشکلات ایمنی است. این مرحله بر رضایت و وفاداری مشتری تأثیر مستقیم دارد.

مثال: یک شرکت تولیدکننده مواد غذایی دارای واحد خدمات مشتریان است که به سوالات مصرفکنندگان در مورد محصولات پاسخ میدهد و در صورت وجود مشکل (مثلاً بستهبندی آسیبدیده)، راهنمایی یا اقدامات لازم را انجام میدهد.

اهداف کلیدی تولید در زنجیره تامین صنایع غذایی

عملیات تولید و زنجیره تامین در صنعت غذا، برای دستیابی به موفقیت پایدار، باید مجموعهای از اهداف کلیدی را دنبال کند. این اهداف فراتر از اصول عمومی رفته و ملاحظات خاص این صنعت را در بر میگیرند:

۱- تضمین ایمنی و سلامت غذا (Food Safety & Compliance)

این مهمترین هدف است. اطمینان از اینکه محصولات تولید شده برای مصرفکننده ایمن هستند و هیچگونه خطر فیزیکی، شیمیایی یا میکروبی ندارند. این شامل رعایت دقیق مقررات و استانداردهای بهداشتی ملی و بینالمللی (مانند HACCP، GMP) در تمام مراحل، از مزرعه تا سفره، میشود.

۲- حفظ کیفیت و یکنواختی محصول (Product Quality & Consistency)

فراتر از ایمنی، محصول باید انتظارات مشتری از نظر طعم، بافت، ظاهر، بو و ارزش غذایی را برآورده کند. حفظ کیفیت یکسان در بچهای مختلف تولید و در طول زمان ماندگاری، برای حفظ وفاداری مشتری حیاتی است.

۳- کاهش هزینهها و افزایش بهرهوری (Cost Reduction & Efficiency)

بهینهسازی فرآیندها برای کاهش هزینههای تولید (مواد اولیه، انرژی، نیروی کار) و توزیع (حملونقل، انبارداری). در صنعت غذا، این هدف ارتباط تنگاتنگی با کاهش ضایعات و فساد مواد غذایی در طول زنجیره دارد که خود یکی از بزرگترین منابع اتلاف هزینه است.

۴- تحویل بهموقع و حفظ تازگی (On-time Delivery & Freshness)

اطمینان از رسیدن محصولات به بازار و مشتری در زمان برنامهریزی شده، بهویژه برای محصولات فاسدشدنی و با عمر قفسهای کوتاه. هرگونه تاخیر در زنجیره سرد یا توزیع میتواند منجر به کاهش کیفیت یا غیرقابل فروش شدن محصول شود.

۵- مدیریت بهینه موجودی (Optimized Inventory Management)

یافتن تعادل دقیق بین داشتن موجودی کافی برای پاسخگویی به تقاضا و جلوگیری از انباشت بیش از حد محصول که منجر به افزایش ریسک فساد، انقضا تاریخ مصرف و هزینههای نگهداری (به خصوص در سردخانهها) میشود. استفاده از روشهای FEFO/FIFO در اینجا اهمیت بالایی دارد.

برای توسعه دانش خود در حوزهی مهم مدیریت بهینه موجودی مقاله برنامهریزی و مدیریت موجودی در زنجیره تامین صنایع غذایی مطالعه کنید.

۶- انعطافپذیری و پاسخگویی به بازار (Flexibility & Market Responsiveness)

توانایی تطبیق سریع برنامههای تولید و تامین با تغییرات غیرمنتظره در تقاضای مشتریان (ناشی از فصول، ترندها، تبلیغات)، نوسانات در عرضه مواد اولیه کشاورزی (به دلیل شرایط آب و هوایی یا برداشت) و پویاییهای بازار.

۷- یکپارچهسازی و شفافیت زنجیره تامین (Supply Chain Integration & Transparency)

ایجاد هماهنگی، همکاری و جریان روان اطلاعات بین تمام حلقههای زنجیره (تامینکنندگان مواد اولیه، تولیدکنندگان، شرکتهای لجستیک، توزیعکنندگان و خردهفروشان) برای بهبود کارایی کلی، واکنش سریع به مشکلات و افزایش قابلیت ردیابی.

۸- قابلیت ردیابی (Traceability)

امکان ردیابی محصول و مواد اولیه آن در تمام مراحل زنجیره تامین، از مبدا اولیه تا نقطه فروش. این هدف برای مدیریت بحران (مانند جمعآوری محصول)، تضمین اصالت، برآورده کردن الزامات قانونی و افزایش اعتماد مصرفکننده ضروری است.

۹- پایداری و مسئولیت اجتماعی (Sustainability & Social Responsibility)

کاهش اثرات زیستمحیطی فرآیندهای تولید و توزیع (مدیریت آب، انرژی، پسماند)، استفاده از منابع مسئولانه، بستهبندیهای سازگار با محیط زیست و رعایت اصول اخلاقی در قبال نیروی کار و تامینکنندگان (مانند کشاورزان).

۱۰- ایمنی و سلامت محیط کار (Workplace Safety & Health)

ایجاد محیط کاری ایمن برای تمام کارکنان درگیر در فرآیند تولید و لجستیک، با شناسایی و کنترل خطرات خاص این صنعت (مانند کار با ماشینآلات، دماهای بالا یا پایین، مواد شیمیایی پاککننده، سطوح لغزنده).

چالشهای تولید و زنجیره تامین در صنایع غذایی

دستیابی به اهداف بلندپروازانه در زنجیره تامین غذا کار سادهای نیست. فعالان این صنعت با مجموعهای از چالشهای پیچیده و منحصر به فرد روبرو هستند که مدیریت آنها نیازمند هوشمندی، انعطافپذیری و استفاده از راهکارهای نوین است. برخی از مهمترین این چالشها عبارتند از:

۱- مدیریت فسادپذیری و ماندگاری کوتاه

بسیاری از مواد اولیه و محصولات نهایی غذایی (مانند لبنیات تازه، گوشت، میوه و سبزیجات، نان) عمر قفسهای کوتاهی دارند. این امر فشار زیادی بر سرعت تولید، دقت در پیشبینی تقاضا، مدیریت موجودی (FEFO) و حفظ زنجیره سرد وارد میکند و ریسک ضایعات را به شدت افزایش میدهد.

۲- نوسانات شدید تقاضا و عرضه

تقاضا برای محصولات غذایی میتواند تحت تاثیر عوامل فصلی، مناسبتها، تعطیلات، ترندهای سلامت و حتی تبلیغات، نوسانات زیادی داشته باشد. از سوی دیگر، عرضه مواد اولیه کشاورزی نیز به شدت به شرایط آب و هوایی، آفات و بیماریها و دورههای برداشت وابسته است که پیشبینی و برنامهریزی تولید را دشوار میسازد.

۳- تضمین ایمنی و سلامت غذا در کل زنجیره

جلوگیری از آلودگیهای میکروبی، شیمیایی و فیزیکی در تمام مراحل، از مزرعه گرفته تا بستهبندی و حملونقل، یک چالش دائمی و حیاتی است. هرگونه کوتاهی در این زمینه میتواند منجر به بیماری مصرفکنندگان، فراخوان محصول (Recall)، آسیب به اعتبار برند و تبعات قانونی سنگین شود.

۴- رعایت مقررات پیچیده و متغیر

صنعت غذا تحت نظارت شدید نهادهای قانونی و بهداشتی ملی و بینالمللی قرار دارد. قوانین مربوط به استانداردها، برچسبگذاری (مانند مواد تشکیلدهنده، آلرژنها، اطلاعات تغذیهای)، افزودنیهای مجاز، واردات و صادرات دائما در حال تغییر هستند و عدم رعایت آنها میتواند فعالیت کسبوکار را متوقف کند.

۵- پیچیدگی مدیریت تامینکنندگان

زنجیره تامین غذا اغلب شامل تعداد زیادی تامینکننده، به ویژه کشاورزان و دامداران خرد و پراکنده، میشود. اطمینان از کیفیت یکنواخت مواد اولیه، قیمتگذاری منصفانه، رعایت استانداردهای بهداشتی و زیستمحیطی توسط همه آنها و مدیریت روابط بلندمدت، چالشبرانگیز است.

چالشهای رایج در برنامهریزی تقاضا

بیشتر بدانیم۶- فشار برای کاهش هزینه در کنار حفظ کیفیت

رقابت در بازار غذا شدید است و فشار زیادی برای کاهش هزینهها وجود دارد. اما این کاهش هزینه نباید به قیمت کاهش کیفیت یا ایمنی محصول تمام شود. یافتن این تعادل، به خصوص با افزایش قیمت نهادهها (انرژی، مواد اولیه، حملونقل)، دشوار است.

۷- نیاز به شفافیت و قابلیت ردیابی

مصرفکنندگان و نهادهای نظارتی به طور فزایندهای خواستار شفافیت در مورد منشا مواد اولیه، فرآیندهای تولید و مسیر حرکت محصول هستند. پیادهسازی سیستمهای کارامد برای ردیابی محصول از مزرعه تا سفره، هم از نظر فنی و هم از نظر هماهنگی بین ذینفعان، چالشبرانگیز است.

۸- مدیریت زنجیره سرد

برای طیف وسیعی از محصولات غذایی، حفظ دمای کنترلشده در طول انبارداری و حملونقل ضروری است. ایجاد، نگهداری و نظارت بر یک زنجیره سرد بدون وقفه (Unbroken Cold Chain) هزینهبر و نیازمند تجهیزات و مدیریت دقیق است.

۹- پایداری و ملاحظات زیستمحیطی

افزایش آگاهی عمومی و فشار قوانین، شرکتها را ملزم به کاهش اثرات زیستمحیطی فعالیتهای خود میکند. مدیریت مصرف آب و انرژی، کاهش پسماند (به ویژه ضایعات مواد غذایی و بستهبندی)، استفاده از بستهبندیهای پایدار و تامین منابع مسئولانه، چالشهای جدیدی را ایجاد کردهاند.

۱۰- ادغام فناوریهای نوین

با وجود پتانسیل بالای فناوریهایی مانند اینترنت اشیا (IoT) برای نظارت بر کیفیت و دما، هوش مصنوعی برای پیشبینی تقاضا، و اتوماسیون برای افزایش بهرهوری، پیادهسازی و استفاده موثر از این فناوریها در صنعت غذا با چالشهای هزینه، نیاز به مهارتهای جدید و مقاومت در برابر تغییر روبرو است.

۱۱- کمبود نیروی کار ماهر و حفظ آن

جذب و نگهداری نیروی کار برای بخشهای مختلف زنجیره تامین غذا، از کارگران مزارع و کارخانهها گرفته تا متخصصان کنترل کیفیت و کارشناسان لجستیک، به خصوص در مناطق کمتر برخوردار یا برای مشاغل سخت، دشوار است.

غلبه بر این چالشها نیازمند چیست؟

رویارویی موفق با این موانع، مستلزم نگاهی استراتژیک، همکاری نزدیک بین تمام بازیگران زنجیره، سرمایهگذاری هوشمندانه در فناوری و از همه مهمتر، اتخاذ استراتژیهای تولید و زنجیره تامین مناسب است که در بخش بعدی به تفصیل به آنها خواهیم پرداخت.

استراتژیهای کلان تولید در صنایع غذایی چیست؟

استراتژیهای تولید، نقشه راه و رویکردهای عملیاتی هستند که یک کسبوکار غذایی برای همسو کردن خطوط تولید و عملیات زنجیره تامین خود با اهداف کلان تجاریاش (مانند رشد، سودآوری، رضایت مشتری) انتخاب میکند. این استراتژیها صرفاً مجموعهای از دستورالعملها نیستند، بلکه فلسفههای مدیریتی هستند که به شرکتها کمک میکنند تا با استفاده بهینه از منابع، قابلیتها و در نظر گرفتن محدودیتهایشان، به چالشهای منحصر به فرد صنعت غذا (مانند فسادپذیری، نوسانات عرضه و تقاضا، الزامات ایمنی) غلبه کنند.

انتخاب و پیادهسازی هوشمندانه ترکیبی مناسب از این استراتژیها، کلید افزایش بهرهوری، کاهش هزینهها (به خصوص ضایعات)، بهبود کیفیت و ایمنی محصول، افزایش انعطافپذیری در برابر تغییرات بازار و در نهایت، ایجاد یک مزیت رقابتی پایدار در این صنعت پویا است. در ادامه سه استراتژی بنیادین و پرکاربرد را بررسی میکنیم:

۱- تولید ناب (Lean Manufacturing)

تولید ناب یک فلسفه مدیریتی متمرکز بر حذف سیستماتیک اتلاف (Waste) در تمام فرآیندها و افزایش ارزش برای مشتری است. هدف اصلی آن، انجام کارها به صورت کاراتر، سریعتر و با هزینه کمتر از طریق شناسایی و حذف هر فعالیتی است که ارزشی به محصول نهایی (از دید مشتری) اضافه نمیکند.

اصول کلیدی در صنایع غذایی بر اساس استراتژی تولید ناب

شناسایی و حذف ۷ نوع اتلاف: این اتلافها در صنعت غذا میتوانند شامل تولید بیش از حد (که منجر به انقضا میشود)، موجودی اضافی مواد اولیه یا محصول نهایی (ریسک فساد)، انتظار بین مراحل تولید (مانند انتظار برای پخت یا بستهبندی)، حملونقل غیرضروری مواد، فرآیندهای اضافی (مانند بستهبندی مجدد)، حرکات اضافی کارکنان، و تولید محصولات معیوب (ضایعات) باشند.

نقشهبرداری جریان ارزش (Value Stream Mapping – VSM): ترسیم و تحلیل دقیق تمام مراحل فرآیند تولید یک محصول غذایی خاص (مثلاً ماست، از دریافت شیر تا ارسال به فروشگاه) برای شناسایی گلوگاهها و فرصتهای حذف اتلاف.

ایجاد جریان پیوسته (Continuous Flow): تلاش برای حرکت روان و بدون توقف محصول در خط تولید، به جای تولید دستهای (Batch) بزرگ که باعث افزایش زمان انتظار و موجودی در جریان ساخت میشود. این امر به حفظ تازگی کمک میکند.

سیستم کششی (Pull System): تولید محصول فقط زمانی که سفارش یا سیگنالی از مرحله بعدی یا از مشتری دریافت میشود، به جای تولید بر اساس پیشبینی و انبار کردن محصول. این اصل به کاهش موجودی اضافی و ریسک انقضا کمک شایانی میکند.

بهبود مستمر (Kaizen): ایجاد فرهنگی که در آن همه کارکنان به طور مداوم به دنبال راههای کوچک و بزرگ برای بهبود فرآیندها، کاهش اتلاف و افزایش کیفیت هستند.

مزایای استفاده از استراتژی ناب در صنایع غذایی

کاهش چشمگیر ضایعات مواد غذایی: به دلیل کاهش تولید اضافه، موجودی کمتر و جریان سریعتر.

کاهش هزینههای تولید و انبارداری: ناشی از حذف اتلافها و نیاز کمتر به فضای انبار (به خصوص سردخانه).

بهبود کیفیت و ایمنی: تمرکز بر فرآیندهای استاندارد و حذف خطاها.

افزایش بهرهوری: استفاده بهتر از زمان، تجهیزات و نیروی انسانی.

زمان تحویل کوتاهتر: به دلیل جریان روانتر و کاهش زمانهای انتظار.

مثال کاربردی

یک کارخانه تولید کیک و شیرینی را در نظر بگیرید که با مشکل ضایعات بالا به دلیل تغییر مکرر طعمها و اندازههای محصولات روبروست. با استفاده از اصول ناب، آنها جریان ارزش خط تولید خود را نقشهبرداری میکنند و متوجه زمان طولانی تنظیم ماشینآلات (Changeover Time) بین محصولات مختلف میشوند. با بهکارگیری تکنیکهای کاهش زمان تنظیم (مانند SMED) و استانداردسازی برخی فرآیندها، زمان توقف خط تولید را به شدت کاهش میدهند. همچنین با اجرای سیستم کانبان برای مواد اولیه کلیدی، از انباشت بیش از حد مواد اولیه و ریسک خرابی آنها جلوگیری میکنند. نتیجه، کاهش ضایعات، افزایش انعطافپذیری خط تولید و کاهش هزینهها است.

۲- تولید چابک (Agile Manufacturing)

تولید چابک بر انعطافپذیری، سرعت و پاسخگویی سریع به تغییرات غیرمنتظره در نیازهای مشتریان و شرایط بازار تمرکز دارد. هدف اصلی، توانایی سازگاری سریع با حجمها و ترکیبهای مختلف سفارشات و معرفی سریع محصولات جدید یا سفارشیشده به بازار است.

اصول کلیدی در صنایع غذایی بر اساس استراتژی تولید چابک

انعطافپذیری بالا در خطوط تولید: استفاده از تجهیزات و چیدمانهایی که امکان تغییر سریع نوع محصول، حجم تولید یا بستهبندی را با کمترین هزینه و زمان فراهم میکنند.

همکاری نزدیک و اشتراک اطلاعات: ارتباط قوی و شفاف بین تیمهای داخلی (فروش، بازاریابی، R&D، تولید) و همچنین با تامینکنندگان و مشتریان کلیدی برای پیشبینی و واکنش سریع به تغییرات.

تولید ماژولار یا مبتنی بر پلتفرم: طراحی محصولات یا فرآیندهایی که بتوان با ترکیب ماژولها یا اجزای استاندارد، تنوع یا سفارشیسازی مورد نظر مشتری را ایجاد کرد (مثلاً در تولید سالادهای آماده یا غذاهای نیمهآماده).

توانمندسازی نیروی کار: دادن اختیار و آموزش به کارکنان برای تصمیمگیری سریع در سطح خط تولید و حل مشکلات به صورت محلی.

استفاده از فناوری برای سرعت بخشیدن: بهکارگیری ابزارهایی مانند نمونهسازی سریع (برای محصولات جدید) و سیستمهای اطلاعاتی یکپارچه.

مزایا استفاده از استراتژی تولید چابک در صنایع غذایی

پاسخگویی سریع به ترندهای زودگذر: مانند تقاضا برای محصولات ارگانیک، گیاهی، بدون گلوتن یا طعمهای فصلی.

کاهش زمان معرفی محصول جدید به بازار (Time-to-Market): کسب مزیت رقابتی با عرضه سریعتر نوآوریها.

توانایی مدیریت نوسانات تقاضا: سازگاری با افزایش یا کاهش ناگهانی سفارشات.

افزایش رضایت مشتری: به دلیل توانایی ارائه محصولات متنوع یا کمی سفارشیشده.

بهبود مدیریت ریسک: توانایی تغییر سریع برنامه تولید در صورت بروز مشکل در تامین یک ماده اولیه خاص.

مثال کاربردی

یک شرکت تولیدکننده نوشیدنیهای طبیعی را تصور کنید که میخواهد به سرعت به ترند نوشیدنیهای سلامتمحور پاسخ دهد. با داشتن خطوط تولید انعطافپذیر که میتوانند به راحتی انواع مختلف میوه و سبزیجات را فرآوری و در بطریهای با اندازههای متفاوت پر کنند، و با همکاری نزدیک تیم R&D و بازاریابی، این شرکت میتواند در مدت کوتاهی چندین محصول جدید (مانند آب کرفس، ترکیب آب سیب و زنجبیل) را فرموله، تولید آزمایشی و به بازار عرضه کند، در حالی که رقبای با خطوط تولید صلبتر هنوز در مرحله برنامهریزی هستند.

۳- تولید به موقع (Just-in-Time – JIT)

تولید بهموقع (که اغلب به عنوان بخشی از تولید ناب در نظر گرفته میشود) استراتژی است که هدف آن تولید و تحویل محصول یا قطعات دقیقاً در زمان مورد نیاز است، نه زودتر و نه دیرتر. این کار با هدف به حداقل رساندن یا حذف کامل نیاز به نگهداری موجودی انبار (چه مواد اولیه، چه کالای در جریان ساخت و چه محصول نهایی) انجام میشود.

اصول کلیدی در صنایع غذایی بر اساس استراتژی تولید به موقع

سیستم کششی قوی (Pull System): تولید هر مرحله فقط با دریافت سیگنال نیاز از مرحله بعدی آغاز میشود.

همکاری بسیار نزدیک با تامینکنندگان: نیازمند تامینکنندگانی قابل اعتماد است که بتوانند مواد اولیه (به خصوص مواد تازه و فاسدشدنی) را در حجمهای کوچکتر، به دفعات بیشتر و دقیقاً در زمان برنامهریزی شده تحویل دهند.

کاهش زمانهای آمادهسازی (Setup Time): توانایی تغییر سریع خط تولید برای تولید دستههای کوچکتر از محصولات مختلف.

کیفیت بالا در مبدا: چون موجودی بافری وجود ندارد، کیفیت مواد اولیه و فرآیندهای تولید باید بسیار بالا باشد تا از توقف خط به دلیل محصولات معیوب جلوگیری شود.

چیدمان بهینه کارخانه: طراحی جریان مواد به گونهای که مسیرها کوتاه و مستقیم باشند و زمان جابجایی به حداقل برسد.

مزایا استفاده از استراتژی تولید به موقع در صنایع غذایی

به حداقل رساندن موجودی و هزینههای نگهداری: کاهش چشمگیر نیاز به انبار و هزینههای مرتبط (فضا، انرژی، مدیریت، ریسک فساد).

کاهش شدید ضایعات ناشی از انقضا: به خصوص برای مواد اولیه و محصولات با عمر بسیار کوتاه.

آشکار شدن سریع مشکلات: هرگونه مشکل در کیفیت یا تحویل بلافاصله خود را نشان میدهد و باید سریع حل شود.

افزایش نقدینگی: سرمایه کمتری در موجودی انبار بلوکه میشود.

چالشها و ملاحظات به کار بردن استراتژی به موقع در صنایع غذایی

وابستگی شدید به قابلیت اطمینان تامینکنندگان: هرگونه تاخیر یا مشکل کیفی از سوی تامینکننده میتواند کل خط تولید را متوقف کند.

آسیبپذیری در برابر نوسانات عرضه: در صورت بروز مشکلات پیشبینی نشده در تامین مواد اولیه (مانند مشکلات کشاورزی)، خط تولید به سرعت تحت تاثیر قرار میگیرد.

نیاز به پیشبینی دقیق تقاضا: برای ارسال سیگنال درست به تامینکنندگان و برنامهریزی تولید.

نیاز به زیرساخت حملونقل کارامد: برای تضمین تحویل مکرر و بهموقع.

مثال کاربردی

یک واحد بزرگ تولید نان صنعتی که روزانه نان تازه به صدها فروشگاه تحویل میدهد، میتواند از اصول JIT بهره ببرد. این واحد با تامینکنندگان آرد و خمیرمایه قراردادهای دقیقی میبندد تا این مواد به صورت روزانه و دقیقاً بر اساس نیاز همان روز تحویل شوند. خطوط تولید طوری تنظیم شدهاند که بر اساس سفارشات دریافتی از فروشگاهها برای روز بعد، انواع نان را در طول شب و اوایل صبح تولید کنند. سیستم توزیع نیز باید بسیار کارامد باشد تا نانهای تازه در اولین ساعات روز به فروشگاهها برسند. این سیستم نیاز به انبار کردن نان را به حداقل میرساند و تازگی محصول را تضمین میکند، اما نیازمند هماهنگی فوقالعاده دقیق با تامینکنندگان و سیستم لجستیک است.

انواع فرآیندهای تولید در زنجیره تامین صنایع غذایی

فرآیند تولید، قلب تپنده زنجیره تامین غذاست؛ جایی که ایدهها و مواد اولیه به محصولاتی تبدیل میشوند که مشتریان نیاز دارند و میخواهند. اما همه محصولات غذایی به یک شکل تولید نمیشوند. بسته به نوع محصول (مانند کنسرو، نان تازه، کیک سفارشی)، پیشبینیپذیری تقاضا، نیاز به سفارشیسازی و ملاحظات مربوط به ماندگاری، شرکتها از مدلها و فرآیندهای تولید متفاوتی استفاده میکنند.

انتخاب فرآیند یا ترکیبی از فرآیندهای مناسب، تاثیری مستقیم بر کارایی عملیاتی، سطح موجودی، هزینهها، زمان تحویل، توانایی پاسخگویی به مشتری و در نهایت موفقیت کسبوکار دارد. درک تفاوتهای این مدلها برای هر فعال در صنعت غذا ضروری است. در ادامه به بررسی رایجترین انواع فرآیندهای تولید میپردازیم:

۱- تولید برای انبار (Make-to-Stock – MTS)

در این مدل، محصولات بر اساس پیشبینی تقاضای بازار تولید و قبل از دریافت هرگونه سفارش مشخص از مشتری، در انبار (انبار کارخانه، مراکز توزیع) ذخیره میشوند تا به محض نیاز، به سرعت در دسترس باشند.

ویژگیها و کاربردهای فرآیند تولید برای انبار در صنایع غذایی

این روش برای محصولات استاندارد با تقاضای نسبتاً پایدار و حجم بالا مناسب است. محصولاتی مانند آبمیوههای بستهبندی شده (UHT)، کنسروها، رب گوجهفرنگی، ماکارونی خشک، روغنهای خوراکی، و بسیاری از اسنکها و شیرینیهای بستهبندی شده معمولاً با این روش تولید میشوند. هدف اصلی، اطمینان از در دسترس بودن دائمی محصول در قفسه فروشگاههاست.

مزایای فرآیند تولید در انبار در صنایع غذایی

تحویل فوری: محصول از قبل آماده است و به سرعت قابل ارسال برای مشتری یا توزیعکننده است.

هزینه تولید پایینتر به ازای هر واحد: تولید در حجم انبوه و به صورت پیوسته، هزینههای تولید را کاهش میدهد.

پاسخگویی به تقاضای بالا: موجودی انبار میتواند نوسانات کوتاهمدت یا افزایش ناگهانی تقاضا (مثلاً در تعطیلات) را پوشش دهد.

معایب و چالشهای فرآیند تولید برای انبار در صنایع غذایی

ریسک بالای ضایعات ناشی از انقضا: اگر پیشبینی تقاضا دقیق نباشد یا تقاضا ناگهان کاهش یابد، حجم زیادی از محصول ممکن است در انبار بماند و تاریخ مصرف آن بگذرد (به خصوص برای محصولاتی که ماندگاری نامحدود ندارند).

هزینههای بالای نگهداری موجودی: انبارداری، حملونقل داخلی، مدیریت انبار، بیمه و هزینه سرمایه در گردش بلوکه شده در موجودی (به ویژه در سردخانهها) قابل توجه است.

عدم انعطافپذیری در برابر تغییرات: واکنش به تغییر سلیقه مشتری یا نیاز به تغییرات در محصول، کندتر است زیرا ابتدا باید موجودی قبلی مصرف شود.

وابستگی شدید به دقت پیشبینی: موفقیت MTS به شدت به توانایی پیشبینی دقیق تقاضای بازار وابسته است.

مثال کاربردی

یک کارخانه بزرگ تولیدکننده لبنیات که شیر UHT (فرادما) تولید میکند، از مدل MTS استفاده میکند. آنها بر اساس تحلیل دادههای فروش گذشته و روندهای بازار، حجم تولید ماهانه خود را پیشبینی کرده و به صورت پیوسته شیر را تولید، استریل، بستهبندی و در انبارهای خود ذخیره میکنند تا بتوانند به طور مداوم نیاز سوپرمارکتها و فروشگاههای زنجیرهای در سراسر کشور را تامین کنند. دقت در پیشبینی برای جلوگیری از انباشت محصول نزدیک به تاریخ انقضا بسیار حیاتی است.

۲- تولید بر اساس سفارش (Make-to-Order – MTO)

در این مدل، فرآیند تولید محصول فقط پس از دریافت سفارش قطعی از یک مشتری خاص آغاز میشود. هیچ محصول نهایی از پیش تولید شدهای در انبار وجود ندارد.

ویژگیها و کاربردهای فرآیند تولید بر اساس سفارش در صنایع غذایی

این روش برای محصولاتی مناسب است که نیاز به درجه بالایی از سفارشیسازی دارند یا تقاضای آنها بسیار کم و پراکنده است. مثالهای آن در صنعت غذا شامل کیکهای تولد یا عروسی سفارشی، خدمات کترینگ برای مجالس خاص، تولید برخی محصولات خاص برای مشتریان صنعتی (مثلاً طعمدهندههای ویژه)، و یا حتی تهیه غذای تازه در رستورانها میشود.

مزایای فرآیند تولید بر اساس سفارش در صنایع غذایی

امکان سفارشیسازی بالا: محصول دقیقاً مطابق با خواست و نیاز مشتری تولید میشود.

حذف ریسک ضایعات ناشی از انقضا: چون محصول فقط پس از سفارش تولید میشود، خطر فروش نرفتن یا انقضا وجود ندارد.

کاهش هزینههای نگهداری موجودی: نیازی به انبار کردن محصول نهایی نیست.

مناسب برای محصولات خاص و گرانقیمت: که نگهداری موجودی آنها پرهزینه یا پرریسک است.

معایب و چالشهای فرآیند تولید بر اساس سفارش در صنایع غذایی

زمان تحویل طولانیتر: مشتری باید منتظر بماند تا محصولش تولید و آماده شود.

هزینه تولید بالاتر به ازای هر واحد: تولید در حجم کم و به صورت غیرپیوسته معمولاً گرانتر تمام میشود.

نیاز به مدیریت دقیق سفارشات و برنامهریزی تولید: هماهنگی دریافت سفارش، تامین مواد اولیه مورد نیاز (که ممکن است از قبل موجود نباشند) و تخصیص ظرفیت تولید برای هر سفارش، پیچیده است.

چالش در تامین مواد اولیه تازه: اگر برای محصول سفارشی نیاز به مواد اولیه تازه و با عمر کوتاه باشد، تامین بهموقع و سریع آن میتواند دشوار باشد.

مثال کاربردی

یک قنادی معتبر که کیکهای عروسی چند طبقه و با تزئینات خاص تولید میکند، از مدل MTO استفاده میکند. مشتریان هفتهها قبل طرح، طعم، اندازه و جزئیات کیک خود را سفارش میدهند. قنادی بر اساس این سفارشات، مواد اولیه مورد نیاز (که برخی ممکن است خاص باشند) را تهیه کرده و چند روز قبل از مراسم، کیک را دقیقاً مطابق سفارش آماده میکند. این کار ریسک تولید کیکی که فروش نرود را از بین میبرد اما نیازمند برنامهریزی دقیق و مهارت بالا در تولید است.

۳- سفارشی سازی انبوه (Mass Customization)

این مدل تلاش میکند تا مزایای تولید انبوه (هزینه پایین) را با مزایای تولید سفارشی (انعطافپذیری و پاسخ به نیاز مشتری) ترکیب کند. در این روش، از قطعات، اجزا یا فرآیندهای استاندارد استفاده میشود، اما به مشتری اجازه داده میشود تا در مراحل نهایی، برخی ویژگیهای محصول را مطابق سلیقه خود انتخاب و سفارشی کند.

ویژگیها و کاربردهای فرآیند سفارشی سازی انبوه در صنایع غذایی

این روش در حال گسترش است. مثالهای آن میتواند شامل انتخاب ترکیبات دلخواه برای سالاد یا ساندویچ در برخی رستورانهای زنجیرهای، انتخاب طعمها و مغزهای دلخواه برای بستههای آجیل مخلوط سفارشی آنلاین، یا حتی انتخاب نوع دان و درجه آسیاب قهوه هنگام خرید باشد.

مزایای فرآیند سفارشی سازی انبوه در صنایع غذایی

ایجاد حس سفارشیسازی برای مشتری: بدون هزینه و زمان بالای MTO کامل.

کارایی نسبتا بالا: به دلیل استفاده از اجزا و فرآیندهای استاندارد در بخش عمدهای از تولید.

کاهش نسبی هزینههای موجودی: نسبت به MTO کامل، چون اجزای استاندارد را میتوان به صورت MTS مدیریت کرد.

معایب و چالشهای فرآیند سفارشی سازی انبوه در صنایع غذایی

پیچیدگی در طراحی فرآیند: نیاز به طراحی خطوط تولید یا مونتاژی که بتوانند تنوع در مراحل نهایی را مدیریت کنند.

مدیریت موجودی اجزای مختلف: نیاز به نگهداری موجودی کافی از تمام گزینههای قابل انتخاب توسط مشتری.

نیاز به سیستمهای اطلاعاتی قوی: برای دریافت، پردازش و انتقال دقیق سفارشات سفارشی به واحد تولید یا مونتاژ.

مثال کاربردی

یک کسبوکار آنلاین فروش میوه خشک و آجیل را در نظر بگیرید که به مشتریان اجازه میدهد بسته مخلوط دلخواه خود را بسازند. این شرکت انواع مختلف آجیل و میوه خشک را به صورت جداگانه و در حجم بالا (مدل MTS) تهیه و در انبار نگهداری میکند. پس از دریافت سفارش آنلاین مشتری که مثلاً درخواست ۲۰۰ گرم بادام، ۱۰۰ گرم پسته و ۵۰ گرم کشمش دارد، کارکنان این اقلام را از ظروف اصلی برداشته، با هم مخلوط کرده و در بستهبندی با نام مشتری ارسال میکنند.

۴- تولید بر اساس مهندسی (Engineer-to-Order – ETO)

در این مدل، نه تنها تولید بلکه طراحی محصول نیز پس از دریافت سفارش مشتری و بر اساس نیازهای کاملا منحصر به فرد او انجام میشود. هر محصول یک پروژه جدید است.

ویژگیها و کاربردهای فرآیند تولید بر اساس مهندسی در صنایع غذایی

این روش در تولید محصولات نهایی غذایی رایج نیست، اما در بخشهای پشتیبان صنعت غذا کاربرد دارد. مثالهای آن شامل طراحی و ساخت ماشینآلات یا خطوط تولید خاص برای یک کارخانه مواد غذایی، یا توسعه یک طعم، عطر یا فرمولاسیون کاملا جدید و انحصاری برای یک تولیدکننده بزرگ مواد غذایی توسط شرکتهای فعال در حوزه مواد اولیه و افزودنیها میشود. تولید سسها یا چاشنیهای کاملاً اختصاصی برای یک رستوران زنجیرهای بزرگ نیز میتواند در این دسته قرار گیرد.

مزایای فرآیند تولید بر اساس مهندسی در صنایع غذایی

ارائه راهحل کاملا سفارشی و منحصر به فرد.

پتانسیل حاشیه سود بالا: به دلیل ماهیت تخصصی و منحصر به فرد کار.

ایجاد روابط بلندمدت و استراتژیک با مشتریان کلیدی.

معایب و چالشهای فرآیند تولید بر اساس مهندسی در صنایع غذایی

زمان تحویل بسیار طولانی: به دلیل نیاز به فاز طراحی و مهندسی قبل از تولید.

هزینههای بسیار بالا: هم برای فاز طراحی و هم برای تولید غیرانبوه.

نیاز به تخصص و دانش فنی بسیار بالا.

مدیریت پیچیده پروژه: هر سفارش یک پروژه مجزاست.

مثال کاربردی

یک شرکت تولیدکننده فرآوردههای گوشتی تصمیم میگیرد خط تولید جدیدی برای نوع خاصی از سوسیس گیاهی با بافت و طعم منحصر به فرد راهاندازی کند. آنها به یک شرکت سازنده ماشینآلات صنایع غذایی مراجعه میکنند و نیازهای دقیق خود را اعلام میکنند. شرکت سازنده بر اساس این نیازها، یک دستگاه میکسر، پرکن و پخت اختصاصی را طراحی کرده و پس از تایید کارفرما، آن را میسازد و در محل کارخانه نصب میکند.

۵- مونتاژ بر اساس سفارش (Assembly-to-Order – ATO)

این مدل حد واسطی بین MTS و MTO است. در ATO، اجزا یا زیرمجموعههای استاندارد محصول از قبل تولید و انبار میشوند (MTS)، اما مونتاژ نهایی محصول فقط پس از دریافت سفارش مشتری و بر اساس گزینههای انتخابی او انجام میشود.

ویژگیها و کاربردهای فرآیند مونتاژ بر اساس سفارش در صنایع غذایی

این روش شباهت زیادی به سفارشیسازی انبوه دارد و گاهی به جای هم به کار میروند. کاربرد آن در جایی است که بتوان محصول نهایی را از ترکیب اجزای از پیش ساخته شده به سرعت مونتاژ کرد. مثالها میتواند شامل مونتاژ بستههای هدیه (Gift Baskets) با انتخاب مشتری از بین محصولات مختلف (شکلات، نوشیدنی، …) باشد، یا آمادهسازی نهایی برخی کیتهای غذایی (Meal Kits) که اجزای اصلی آنها از قبل آماده شده و فقط ترکیب و بستهبندی نهایی بر اساس سفارش انجام میشود.

مزایای فرآیند مونتاژ بر اساس سفارش در صنایع غذایی

زمان تحویل سریعتر از MTO: چون اجزا از قبل آمادهاند.

تنوع و سفارشیسازی بیشتر از MTS: مشتری گزینههایی برای انتخاب دارد.

مدیریت موجودی کارامدتر از MTO: برای اجزای استاندارد میتوان از پیشبینی استفاده کرد.

معایب و چالشهای فرآیند مونتاژ بر اساس سفارش در صنایع غذایی

محدودیت در میزان سفارشیسازی: فقط در حد گزینههای از پیش تعریف شده برای مونتاژ.

نیاز به مدیریت دقیق موجودی تمام اجزا و قطعات.

نیاز به فرآیند مونتاژ نهایی سریع و کارامد.

مثال کاربردی

یک فروشگاه آنلاین که پکهای صبحانه ارائه میدهد، از مدل ATO استفاده میکند. آنها انواع نان، پنیرهای بستهبندی، کره، مربا، آبمیوه و… را به صورت استاندارد تهیه و نگهداری میکنند (MTS). مشتری هنگام سفارش میتواند پک مورد نظر خود را از بین گزینههای موجود (مثلا نوع نان، طعم مربا، نوع آبمیوه) انتخاب کند. سپس کارکنان بر اساس سفارش مشتری، اقلام انتخاب شده را در یک بسته قرار داده و برای او ارسال میکنند.

انتخاب ترکیب مناسب

در عمل، بسیاری از شرکتهای صنایع غذایی از ترکیبی از این مدلها برای محصولات یا بخشهای مختلف کسبوکار خود استفاده میکنند. انتخاب استراتژی مناسب بستگی به عواملی چون خصوصیات محصول (ماندگاری، پیچیدگی)، الگوی تقاضا (پایدار یا نوسانی)، نیاز مشتری به سفارشیسازی، و قابلیتهای عملیاتی خود شرکت دارد. تحلیل دقیق این عوامل و انتخاب آگاهانه مدل تولید، نقشی کلیدی در موفقیت زنجیره تامین غذا ایفا میکند.

دو رکن اصلی یکپارچهسازی زنجیره تامین در صنایع غذایی: همکاری و هماهنگی

زنجیره تامین کارامد در صنعت غذا، فقط مجموعهای از شرکتهای منفرد نیست که پشت سر هم کار میکنند؛ بلکه یک اکوسیستم یکپارچه است که در آن تمام بازیگران برای رسیدن به اهداف مشترک تلاش میکنند. یکپارچهسازی به معنای در هم تنیدن فرآیندها، اطلاعات و اهداف بین ذینفعان مختلف است تا عملکرد کل زنجیره بهبود یابد، هزینهها (به خصوص ضایعات) کاهش پیدا کند و رضایت نهایی مصرفکننده تضمین شود. در صنعتی که با محصولات حساس به زمان، کیفیت و ایمنی سروکار دارد، این یکپارچهسازی حیاتیتر از هر جای دیگری است.

این یکپارچهسازی بر دو ستون اصلی استوار است: همکاری (Collaboration) و هماهنگی (Coordination). اگرچه این دو مفهوم به هم نزدیکاند، اما تفاوتهای مهمی دارند:

۱- همکاری (Collaboration) در زنجیره تامین غذایی

همکاری به معنای کار کردن با یکدیگر برای دستیابی به اهداف مشترک است. این فراتر از یک رابطه خرید و فروش ساده رفته و شامل به اشتراکگذاری داوطلبانه اطلاعات، برنامهریزی مشترک، تصمیمگیریهای گروهی و تقسیم ریسک و پاداش بین شرکای زنجیره تامین (مانند کشاورزان، تامینکنندگان مواد اولیه، تولیدکنندگان، شرکتهای بستهبندی، توزیعکنندگان و خردهفروشان) میشود.

ابعاد کلیدی همکاری در صنایع غذایی

اشتراکگذاری اطلاعات کلیدی: مانند دادههای فروش لحظهای (Point of Sale)، سطح موجودی در فروشگاهها، پیشبینی تقاضا، برنامههای تبلیغاتی (Promotions)، مشخصات کیفی مواد اولیه، و اطلاعات مربوط به قابلیت ردیابی.

برنامهریزی مشترک: همکاری در برنامهریزی تولید، پیشبینی تقاضا (مانند فرآیندهای CPFR)، مدیریت موجودی (مانند VMI که در آن تامینکننده موجودی مشتری را مدیریت میکند) و معرفی محصولات جدید.

توسعه محصول مشترک: همکاری بین تولیدکننده و تامینکننده مواد اولیه یا شرکت بستهبندی برای نوآوری و تولید محصولات بهتر یا پایدارتر.

مدیریت ریسک مشترک: همکاری برای شناسایی و کاهش ریسکهای زنجیره تامین، مانند ریسکهای مربوط به ایمنی غذا، نوسانات قیمت مواد اولیه یا اختلالات جوی موثر بر کشاورزی.

مزایای همکاری در صنایع غذایی

افزایش شفافیت و دیدپذیری (Visibility): همه شرکا دید بهتری نسبت به وقایع و نیازهای کل زنجیره پیدا میکنند.

واکنش سریعتر و موثرتر به تغییرات بازار: امکان تطبیق سریعتر با نوسانات تقاضا یا مشکلات عرضه.

افزایش نوآوری: تبادل دانش و ایده بین شرکا منجر به بهبود فرآیندها و محصولات میشود.

کاهش ریسکها: امکان شناسایی و اقدام پیشگیرانه در برابر مشکلات (مانند آلودگی مواد اولیه) افزایش مییابد.

ایجاد روابط قویتر و بلندمدت: مبتنی بر اعتماد و منافع متقابل.

مثال کاربردی از همکاری

یک فروشگاه زنجیرهای بزرگ و یک تولیدکننده محصولات لبنی تازه (مانند شیر و ماست) را در نظر بگیرید. آنها تصمیم میگیرند با هم همکاری کنند تا مشکل رایج کمبود یا مازاد این محصولات در قفسهها را حل کنند. فروشگاه دادههای فروش روزانه و سطح موجودی این محصولات را به صورت خودکار در اختیار تولیدکننده قرار میدهد. آنها با هم پیشبینی تقاضا را انجام میدهند و برنامههای تبلیغاتی را مشترکاً طراحی میکنند. تولیدکننده بر اساس این اطلاعات مشترک، برنامه تولید و ارسال خود را تنظیم میکند. این همکاری منجر به کاهش ضایعات (شیر و ماست برگشتی یا تاریخ گذشته)، افزایش فروش (به دلیل موجودی مناسب) و رضایت بیشتر مشتری میشود.

راهنمای جامع حمل و نقل در زنجیره تامین

روش های و استراتژیها۲- هماهنگی (Coordination) در زنجیره تامین غذایی

هماهنگی بیشتر بر همگامسازی (Synchronization) فعالیتها، فرآیندها و جریان فیزیکی کالا در طول زنجیره تامین تمرکز دارد. هدف اصلی آن اطمینان از این است که فعالیتهای درست، در زمان درست، با توالی درست و با کمترین اتلاف منابع انجام شوند تا جریان مواد و محصولات روان و کارامد باشد.

ابعاد کلیدی هماهنگی در صنایع غذایی

زمانبندی دقیق فعالیتها: هماهنگی زمان برداشت محصول کشاورزی با زمان حملونقل، زمان دریافت در کارخانه، زمانبندی خط تولید، و زمان ارسال به مراکز توزیع یا فروشگاهها برای حفظ حداکثر تازگی.

همگامسازی جریان مواد و اطلاعات: اطمینان از اینکه اطلاعات مربوط به سفارش، حمل و کیفیت همراه با جریان فیزیکی کالا حرکت میکند.

مدیریت یکپارچه لجستیک: هماهنگی بین انبارداری، حملونقل (به خصوص زنجیره سرد) و توزیع برای جلوگیری از تاخیر، گلوگاه و کاهش هزینهها.

اجرای دقیق اصول مدیریت موجودی: هماهنگی در اجرای روشهایی مانند FEFO (اولین خروجی بر اساس تاریخ انقضا) در تمام نقاط انبارش و توزیع.

همگامسازی تولید با تقاضای واقعی: استفاده از سیگنالهای تقاضا برای تنظیم برنامههای تولید و جلوگیری از انباشت موجودی.

مزایای هماهنگی در صنایع غذایی

کاهش چشمگیر ضایعات و فساد مواد غذایی: به دلیل کاهش زمان انتظار و نگهداری در طول زنجیره.

بهبود سطح خدمت و تحویل بهموقع: اطمینان از رسیدن محصول تازه و سالم به دست مشتری در زمان مناسب.

مدیریت بهینه موجودی: جلوگیری از کمبود کالا و همچنین انباشت بیش از حد.

کاهش هزینههای عملیاتی: بهینهسازی استفاده از ظرفیت حملونقل، انبارها و خطوط تولید.

بهبود کارایی کلی زنجیره تامین.

مثال کاربردی از هماهنگی

یک شرکت فرآوری سبزیجات منجمد را در نظر بگیرید. موفقیت این شرکت به شدت به هماهنگی دقیق بین مزارع طرف قرارداد، تیم برداشت، ناوگان حملونقل مجهز به سردخانه و خطوط انجماد سریع (IQF) در کارخانه وابسته است. باید زمانبندی برداشت سبزیجات (مثلاً نخود فرنگی) دقیقاً با ظرفیت پذیرش و فرآوری کارخانه هماهنگ شود تا محصول در اوج تازگی و کیفیت خود منجمد شود. هرگونه تاخیر در حمل یا انتظار قبل از انجماد میتواند کیفیت نهایی را به شدت تحت تاثیر قرار دهد. هماهنگی دقیق این مراحل، ضامن تولید محصولی با کیفیت بالا و کاهش ضایعات است.

ذینفعان کلیدی در یکپارچهسازی زنجیره تامین صنایع غذایی

موفقیت در همکاری و هماهنگی نیازمند مشارکت فعال و همسویی تمام حلقههای زنجیره تامین است. هر کدام از این حلقهها یا ذینفعان، نقشی منحصر به فرد در جریان تولید و عرضه محصولات غذایی ایفا میکنند و یکپارچگی موثر، تنها با درک نقش و نیازهای متقابل آنها امکانپذیر است. مهمترین این ذینفعان عبارتند از:

۱- تامین کنندگان مواد اولیه (Raw Material Suppliers)

این گروه شامل کشاورزان، دامداران، صیادان، باغداران و همچنین تولیدکنندگان مواد اولیه فرآوری شده (مانند تولیدکنندگان آرد، شکر، روغن خام یا افزودنیها) میشود. آنها نقطه شروع زنجیره هستند و کیفیت، کمیت و زمانبندی تحویل مواد اولیه توسط آنها، تاثیر مستقیمی بر کل فرآیند دارد. همکاری نزدیک (مثلا در پیشبینی نیاز) و هماهنگی (مثلا در زمانبندی برداشت و تحویل) با این گروه برای تضمین کیفیت و جلوگیری از کمبود یا مازاد مواد، حیاتی است.

مثال کاربردی از نقش تامین کنندگان مواد اولیه یک کارخانه تولیدکننده چیپس سیب زمینی را در نظر بگیرید. این کارخانه نیاز به سیب زمینی با اندازه، درصد نشاسته و قند مشخصی دارد. همکاری با کشاورزان برای کاشت رقم مناسب، رعایت اصول کشاورزی مطلوب و برنامهریزی مشترک برای زمان برداشت و تحویل، به کارخانه کمک میکند تا ماده اولیه یکنواخت و باکیفیت دریافت کند و کشاورز نیز از فروش محصول خود مطمئن باشد.

۲- کارخانههای تولید و فرآوری مواد غذایی (Food Manufacturers/Processors)

اینها قلب تپنده زنجیره هستند که مواد اولیه را دریافت کرده و با استفاده از فرآیندهای مختلف (پخت، ترکیب، بستهبندی و…) به محصولات نهایی قابل عرضه به بازار تبدیل میکنند. آنها باید با تامینکنندگان مواد اولیه در هماهنگی کامل باشند و از سوی دیگر، نیازها و سفارشات توزیعکنندگان و خردهفروشان را برآورده سازند. کیفیت، ایمنی، کارایی تولید و مدیریت موجودی از مسئولیتهای اصلی آنهاست.

مثال کاربردی از نقش کارخانههای تولید مواد غذایی یک شرکت تولیدکننده انواع کنسروهای غذایی، باید برنامه تولید خود را بر اساس پیشبینی فروش دریافتی از تیم بازاریابی و سفارشات عمدهفروشان تنظیم کند. همزمان باید از دریافت بهموقع مواد اولیه (مانند حبوبات، سبزیجات، گوشت و قوطی فلزی) از تامینکنندگان مختلف اطمینان حاصل کند و فرآیندهای پخت، استریلیزاسیون و بستهبندی را طبق استانداردهای ایمنی و کیفیت اجرا نماید.

۳- توزیع کنندگان و عمده فروشان (Distributors & Wholesalers)

این واسطهها نقش کلیدی در رساندن محصولات تولید شده از کارخانه به دست تعداد زیادی از خردهفروشان یا مشتریان تجاری (مانند رستورانها و هتلها) دارند. آنها معمولا دارای شبکه انبارداری و حملونقل گستردهای هستند و وظیفه مدیریت موجودی در سطح منطقه، دریافت سفارشات از خردهفروشان و تحویل بهموقع محصولات به آنها را بر عهده دارند. هماهنگی آنها با تولیدکننده (برای تامین کالا) و خردهفروش (برای تحویل) ضروری است.

مثال کاربردی از نقش توزیع کنندگان و عمده فروشان یک شرکت پخش سراسری که محصولات متنوع غذایی (مانند روغن، برنج، چای، محصولات بهداشتی) را از تولیدکنندگان مختلف دریافت میکند، این محصولات را در انبارهای منطقهای خود نگهداری کرده و بر اساس سفارشات دریافتی از هزاران سوپرمارکت و فروشگاه کوچک در سراسر کشور، اقدام به توزیع مویرگی و تحویل آنها میکند.

۴- خرده فروشان و فروشگاهها (Retailers)

این گروه نقطه تماس نهایی با مصرفکننده هستند و شامل سوپرمارکتها، هایپرمارکتها، فروشگاههای زنجیرهای، بقالیها و حتی فروشگاههای آنلاین میشوند. نقش آنها در دسترس قرار دادن محصولات برای مشتریان، مدیریت فضای قفسه، اجرای تبلیغات و ارائه اطلاعات به مصرفکننده است. همکاری آنها با توزیعکنندگان و تولیدکنندگان در زمینه پیشبینی تقاضا، مدیریت موجودی در فروشگاه و اجرای کمپینهای بازاریابی برای جلوگیری از کمبود یا مازاد کالا بسیار مهم است.

مثال کاربردی از نقش خرده فروشان و فروشگاهها یک هایپرمارکت بزرگ، علاوه بر سفارشگذاری منظم محصولات پرفروش، اطلاعات مربوط به فروش و روند تقاضای محصولات مختلف را میتواند با تامینکنندگان کلیدی خود به اشتراک بگذارد تا آنها بتوانند تولید و ارسال خود را بهتر تنظیم کنند. همچنین در زمان کمپینهای تخفیفی، هماهنگی قبلی با توزیعکننده برای اطمینان از تامین کافی کالای مورد نظر ضروری است.

۵- ارائه دهندگان خدمات لجستیک (Logistics Service Providers – 3PLs)

این شرکتها خدمات تخصصی حملونقل، انبارداری (به خصوص انبارهای با دمای کنترلشده)، مدیریت گمرکی و سایر خدمات لجستیکی را به تولیدکنندگان، توزیعکنندگان یا خردهفروشان ارائه میدهند. با توجه به پیچیدگی لجستیک مواد غذایی (به ویژه نیاز به زنجیره سرد و حمل سریع)، نقش این شرکتها در کارایی و یکپارچگی زنجیره تامین بسیار پررنگ است و هماهنگی دقیق با آنها ضروری است.

مثال کاربردی از نقش ارائه دهندگان خدمات لجستیک یک شرکت تولیدکننده بستنی، حملونقل محصولات خود از کارخانه به انبارهای منطقهای و سپس به فروشگاهها را به یک شرکت لجستیکی متخصص در حملونقل یخچالی و فریزری برونسپاری میکند. این شرکت لجستیکی مسئولیت حفظ دمای مناسب در طول مسیر، انتخاب مسیرهای بهینه و تحویل بهموقع را بر عهده دارد و باید با کارخانه و فروشگاهها در هماهنگی کامل باشد.

برای آشنایی بیشتر با نقش لجستیک مشارکتی (3PL) در زنجیره تامین صنایع غذایی اینجا کلیک کنید.

۶- تامین کنندگان بستهبندی (Packaging Suppliers)

بستهبندی در صنعت غذا نقشی حیاتی در حفظ کیفیت، ایمنی، ماندگاری و جذابیت محصول دارد. تامینکنندگان مواد و ظروف بستهبندی (مانند کارتن، شیشه، پلاستیک، قوطی فلزی، فیلمهای چند لایه) باید بتوانند بستهبندیهای مناسب، با کیفیت یکنواخت و مطابق با الزامات قانونی و بهداشتی را بهموقع به تولیدکنندگان تحویل دهند. همکاری در زمینه طراحی بستهبندیهای نوآورانه یا پایدار نیز اهمیت فزایندهای دارد.

مثال کاربردی از نقش تامین کنندگان بستهبندی یک شرکت تولیدکننده غذای کودک که محصولات خود را در ظروف شیشهای کوچک بستهبندی میکند، نیاز به همکاری نزدیک با تامینکننده ظروف شیشهای دارد تا از کیفیت، استانداردهای بهداشتی و تحویل بهموقع شیشهها و درپوشهای آنها مطمئن شود. هرگونه نقص در بستهبندی میتواند ایمنی محصول را به خطر اندازد.

۷- ارائه دهندگان فناوری (Technology Providers)

این گروه شامل شرکتهایی است که نرمافزارها (مانند سیستمهای ERP, SCM, WMS، پلتفرمهای تجارت الکترونیک، نرمافزارهای تحلیل داده مانند آنچه در فودکس دیجیتال ارائه میشود) و سختافزارها (مانند سنسورهای IoT برای کنترل دما و رطوبت، تجهیزات اتوماسیون، سیستمهای ردیابی) مورد نیاز برای مدیریت و بهینهسازی زنجیره تامین را ارائه میدهند. نقش آنها در دیجیتالی شدن و افزایش هوشمندی زنجیرهها کلیدی است.

مثال کاربردی از نقش ارائه دهندگان فناوری یک شرکت بزرگ پخش مواد غذایی برای بهینهسازی مسیرهای توزیع و مدیریت ناوگان حملونقل خود، از یک نرمافزار تخصصی مسیریابی و مدیریت ناوگان استفاده میکند که توسط یک شرکت فناوری ارائه شده است. این نرمافزار به کاهش هزینههای حملونقل و بهبود زمانبندی تحویل کمک میکند.

۸- نهادهای نظارتی و قانونگذار (Regulatory Bodies)

سازمانهای دولتی و نهادهای نظارتی (مانند سازمان غذا و دارو، سازمان ملی استاندارد، وزارت بهداشت، سازمان دامپزشکی) با تعیین قوانین و استانداردها در زمینه ایمنی، کیفیت، برچسبگذاری، واردات و صادرات، نقشی بسیار مهم و تاثیرگذار بر تمام فعالان زنجیره تامین دارند. تمام ذینفعان باید از این قوانین مطلع بوده و آنها را رعایت کنند.

مثال کاربردی از نقش نهادهای نظارتی سازمان غذا و دارو ضوابط دقیقی را برای میزان مجاز افزودنیها، اطلاعات روی برچسب (مانند جدول ارزش تغذیهای و تاریخ انقضا) و شرایط بهداشتی تولید در کارخانههای مواد غذایی تعیین میکند. تمام تولیدکنندگان موظف به رعایت این ضوابط هستند و بازرسان این سازمان بر اجرای آنها نظارت میکنند.

۹- مصرف کنندگان نهایی (End Consumers)

اگرچه در انتهای زنجیره قرار دارند، اما در نهایت، تمام زنجیره تامین برای پاسخگویی به نیازها، خواستهها و انتظارات آنها شکل گرفته است. ترجیحات مصرفکنندگان در مورد قیمت، کیفیت، طعم، سلامت، راحتی، پایداری و مسئولیت اجتماعی، محرک اصلی تغییرات و نوآوریها در کل زنجیره تامین غذا است. دریافت بازخورد از آنها و درک روندهای مصرف، برای موفقیت بلندمدت ضروری است.

مثال کاربردی از نقش مصرف کنندگان نهایی افزایش آگاهی و نگرانی مصرفکنندگان در مورد مصرف قند باعث شده است که بسیاری از تولیدکنندگان نوشیدنی و شیرینی، به سمت تولید محصولات با قند کمتر یا با استفاده از شیرینکنندههای طبیعی حرکت کنند و این تغییر، بر تامین مواد اولیه و فرمولاسیون آنها تاثیر گذاشته است.

اهمیت همسویی ذینفعان

همانطور که مشاهده شد، زنجیره تامین غذا شبکهای پیچیده از بازیگران متعدد با نقشها و منافع مختلف است. موفقیت در یکپارچهسازی این زنجیره، در گرو درک اهمیت هر یک از این ذینفعان و تلاش برای ایجاد همسویی، همکاری و هماهنگی بین آنهاست:

- همکاری بین این ذینفعان باعث بهبود شفافیت، کاهش ریسک و افزایش نوآوری در زنجیره تامین مواد غذایی میشود.

- هماهنگی فعالیتهای آنها به کاهش ضایعات، بهینهسازی فرآیندهای لجستیکی و بهبود تحویل بهموقع کمک میکند.

- در نهایت، موفقیت کل زنجیره به موفقیت تک تک این ذینفعان کلیدی و توانایی آنها در کار کردن با یکدیگر بستگی دارد.

مدیریت کیفیت در تولید و زنجیره تامین غذایی چیست؟

مدیریت کیفیت در صنعت غذا، فراتر از صرفا تولید یک محصول خوب، مجموعهای جامع و سیستماتیک از فعالیتهاست که با هدف تضمین ایمنی، سلامت، انطباق با استانداردها و برآورده کردن انتظارات کیفی مشتریان در هر مرحله از زنجیره تامین، از مزرعه تا سفره، انجام میشود. این مدیریت فقط به محصول نهایی محدود نمیشود، بلکه تمام فرآیندها، مواد اولیه، تجهیزات، نیروی انسانی و محیط کار را در بر میگیرد و نقشی حیاتی در جلب اعتماد مصرف کننده، حفظ اعتبار برند و رعایت الزامات قانونی دارد. مدیریت کیفیت مدرن بر پیشگیری از بروز مشکل، به جای صرفا شناسایی محصول معیوب، تاکید دارد.

ارکان اصلی مدیریت کیفیت در صنایع غذایی شامل موارد زیر است:

۱- برنامه ریزی کیفیت (Quality Planning)

در این مرحله، اهداف کیفی و ایمنی محصول و فرآیندها تعیین میشوند. مشخصات دقیق محصول (ویژگیهای حسی، فیزیکی، شیمیایی، میکروبی)، استانداردهای مورد نظر (ملی، بینالمللی مانند ISO 22000، استانداردهای خاص مشتری)، نقاط کنترل بحرانی (CCPs) بر اساس اصول HACCP، روشهای تولید، و معیارهای پذیرش مواد اولیه و محصول نهایی تعریف و مستندسازی میشوند.

۲- تضمین کیفیت (Quality Assurance – QA)

تضمین کیفیت مجموعهای از اقدامات برنامه ریزی شده و سیستماتیک است که برای ایجاد اطمینان از اینکه محصول یا خدمت، الزامات کیفی و ایمنی را برآورده خواهد کرد، اجرا میشود. QA فرآیند محور است و بر پیشگیری از بروز نقص تمرکز دارد. پیادهسازی و نگهداری سیستمهای مدیریتی مانند GMP (Good Manufacturing Practices)، GHP (Good Hygiene Practices) و به خصوص HACCP (Hazard Analysis and Critical Control Points) که برای شناسایی، ارزیابی و کنترل مخاطرات ایمنی غذا طراحی شده، هسته اصلی تضمین کیفیت در صنعت غذا را تشکیل میدهد. ممیزیهای داخلی و خارجی نیز بخشی از QA هستند.

۳- کنترل کیفیت (Quality Control – QC)

کنترل کیفیت شامل فعالیتهای بازرسی، اندازه گیری و آزمون است که برای بررسی انطباق ویژگیهای واقعی محصول یا فرآیند با الزامات و استانداردهای از پیش تعیین شده (که در مرحله برنامه ریزی کیفیت مشخص شدهاند) انجام میشود. QC محصول محور است و بر شناسایی نقص یا عدم انطباق تمرکز دارد. نمونه برداری از مواد اولیه ورودی، محصول در حین فرآیند و محصول نهایی و انجام آزمونهای مختلف (حسی، شیمیایی، میکروبیولوژی، فیزیکی مانند بررسی وزن یا بسته بندی) از فعالیتهای اصلی QC است.

۴- بهبود مستمر کیفیت (Continuous Quality Improvement – CQI)

مدیریت کیفیت یک فرآیند پویا است. با استفاده از تحلیل دادههای به دست آمده از QC، بازخوردهای مشتریان، نتایج ممیزیها و ارزیابی عملکرد فرآیندها، به طور مداوم برای شناسایی فرصتهای بهبود و ارتقای سطح کیفیت، ایمنی و کارایی تلاش میشود. این چرخه بهبود (مانند چرخه PDCA: Plan-Do-Check-Act) به سازمان کمک میکند تا همواره عملکرد خود را بهینه کند.

تکنیکهای کلیدی کنترل کیفیت در صنایع غذایی

برای اجرای موثر کنترل کیفیت و پشتیبانی از تضمین کیفیت، از تکنیکهای مختلفی استفاده میشود:

۱- کنترل آماری فرآیند (Statistical Process Control – SPC)

این تکنیک از ابزارهای آماری (به خصوص نمودارهای کنترل) برای نظارت و پایش عملکرد فرآیندهای تولیدی در طول زمان استفاده میکند. هدف آن، تشخیص زودهنگام هرگونه انحراف از وضعیت مطلوب یا خروج فرآیند از کنترل است تا بتوان قبل از تولید محصولات معیوب، اقدامات اصلاحی لازم را انجام داد.

مثال کاربردی در صنعت غذا: پایش مداوم دمای پاستوریزاسیون شیر، وزن بستههای ماکارونی پر شده، یا pH مربا در طول تولید با استفاده از نمودارهای کنترل.

۲- بازرسی و آزمون (Inspection and Testing)

این شامل مجموعهای وسیع از فعالیتها برای ارزیابی مستقیم کیفیت مواد اولیه، محصول در حین فرآیند و محصول نهایی است. در صنعت غذا این موارد بسیار متنوعاند:

بازرسی چشمی: بررسی رنگ، ظاهر، وجود مواد خارجی، یکنواختی محصول، سلامت بستهبندی.

آزمونهای حسی (Sensory Evaluation): ارزیابی طعم، بو، بافت و ظاهر محصول توسط پانلهای آموزش دیده.

آزمونهای فیزیکی: اندازه گیری وزن، حجم، ابعاد، ویسکوزیته، نقطه انجماد/ذوب، بررسی سلامت درببندی و بستهبندی.

آزمونهای شیمیایی: اندازه گیری pH، رطوبت، چربی، پروتئین، قند، نمک، ویتامینها، شناسایی افزودنیها، باقیمانده سموم یا آنتی بیوتیکها.

آزمونهای میکروبیولوژی: شمارش کلی میکروارگانیسمها، شناسایی عوامل بیماریزا (پاتوژنها مانند سالمونلا، لیستریا)، بررسی کپک و مخمر.

۳- تجزیه و تحلیل حالات خرابی و اثرات آن (Failure Mode and Effects Analysis – FMEA)

FMEA یک روش سیستماتیک برای شناسایی پیشگیرانه تمام حالات خرابی یا خطرات بالقوه در یک فرآیند (مثلا فرآیند تولید سوسیس) یا محصول، تحلیل علل و اثرات آن خرابیها، و اولویتبندی آنها بر اساس شدت، احتمال وقوع و قابلیت تشخیص است. سپس اقدامات کنترلی برای کاهش ریسک موارد پرخطر طراحی میشود. این تکنیک ارتباط نزدیکی با تحلیل خطر در سیستم HACCP دارد و به شناسایی و کنترل بهتر مخاطرات ایمنی غذا (بیولوژیکی، شیمیایی، فیزیکی) کمک میکند.

۴- تحلیل علت ریشهای (Root Cause Analysis – RCA)

زمانی که مشکلی (مانند شکایت مشتری از طعم نامطلوب، یا افزایش ناگهانی محصولات برگشتی) رخ میدهد، RCA مجموعهای از روشها (مانند 5 Whys یا نمودار ایشیکاوا) برای کندوکاو عمیق و شناسایی علت یا علل اصلی و ریشهای آن مشکل است، به جای پرداختن به علائم سطحی. هدف، یافتن ریشه مشکل و انجام اقدامات اصلاحی برای جلوگیری از تکرار آن است.

۵- شش سیگما (Six Sigma)

شش سیگما یک رویکرد مدیریتی داده محور و پروژه محور برای بهبود کیفیت و کاهش شدید نقصها و تغییرپذیری در فرآیندها است. هدف آن رسیدن به سطحی نزدیک به کمال (کمتر از ۳.۴ نقص در هر میلیون فرصت) است. این روش از یک فرآیند ساختاریافته پنج مرحلهای به نام DMAIC استفاده میکند:

تعریف (Define): تعریف دقیق مشکل، اهداف پروژه و نیاز مشتری.

اندازهگیری (Measure): جمعآوری داده و اندازهگیری عملکرد فعلی فرآیند.

تحلیل (Analyze): تحلیل دادهها برای شناسایی علل ریشهای نقصها و مشکلات.

بهبود (Improve): طراحی، آزمایش و پیادهسازی راهحلهایی برای رفع علل ریشهای.

کنترل (Control): پایش و کنترل فرآیند بهبود یافته برای اطمینان از پایداری نتایج. مثال کاربردی در صنعت غذا: پروژهای برای کاهش تغییرات وزن بستههای چیپس یا کاهش زمان تمیزکاری خط تولید با استفاده از متدولوژی DMAIC.

مثال کاربردی از بهکارگیری تکنیکهای کیفی در یک کارخانه مواد غذایی

یک کارخانه تولیدکننده سس مایونز را در نظر بگیرید. آنها برای تضمین کیفیت و ایمنی محصول خود از ترکیبی از این تکنیکها استفاده میکنند:

برنامه ریزی: استاندارد دقیقی برای ویسکوزیته، طعم، رنگ، pH و پایداری امولسیون سس، و همچنین استانداردهای میکروبی برای مواد اولیه (تخم مرغ، روغن، سرکه) و محصول نهایی تعریف میکنند. نقاط کنترل بحرانی (مانند فرآیند پاستوریزاسیون تخم مرغ) را بر اساس HACCP شناسایی میکنند.

تضمین کیفیت: سیستم HACCP را پیاده کرده و به طور منظم ممیزی میکنند. دستورالعملهای بهداشتی (GHP) و تولید خوب (GMP) را اجرا و به کارکنان آموزش میدهند.

کنترل کیفیت: در زمان دریافت، روغن، سرکه و تخم مرغ پاستوریزه را از نظر کیفی و میکروبی نمونهبرداری و آزمون میکنند (Inspection & Testing). در حین تولید، با استفاده از SPC، نمودارهای کنترل pH و ویسکوزیته سس را پایش میکنند. محصول نهایی را نیز از نظر حسی، شیمیایی و میکروبی آزمون میکنند.

بهبود مستمر: اگر شکایات مشتریان در مورد جدا شدن فاز روغن در سس افزایش یابد، با استفاده از RCA (مثلا نمودار ایشیکاوا) علل ریشهای آن (مانند مشکل در فرآیند هموژنیزاسیون، دمای نامناسب، کیفیت روغن) را شناسایی میکنند و با استفاده از تکنیکهایی مانند طراحی آزمایشها (DOE – بخشی از رویکرد شش سیگما) فرمولاسیون یا فرآیند را بهبود میدهند (Improvement). همچنین ممکن است از FMEA برای پیشبینی و پیشگیری از سایر مشکلات بالقوه در پایداری سس استفاده کنند.

ابزارهای کلیدی کنترل کیفیت

برای تحلیل دادهها، حل مشکلات و تصمیمگیری در فرآیندهای مدیریت کیفیت، از مجموعهای از ابزارهای گرافیکی و آماری پایه استفاده میشود که اغلب به عنوان “هفت ابزار کنترل کیفیت” شناخته میشوند:

۱- برگه ثبت داده (Check Sheet)

فرمی ساده و ساختاریافته برای جمعآوری آسان و منظم دادهها در مورد تعداد دفعات وقوع رویدادها یا نقصهای مختلف در یک بازه زمانی مشخص. (مثال: ثبت تعداد بستههای سس با وزن کمتر از حد استاندارد در هر شیفت کاری).

۲- هیستوگرام (Histogram)

نموداری میلهای که توزیع فراوانی دادههای عددی را نشان میدهد. این نمودار کمک میکند تا شکل پراکندگی دادهها، مقدار میانگین و میزان تغییرات (واریانس) در یک فرآیند یا مشخصه کیفی را به صورت بصری درک کنیم. (مثال: هیستوگرام وزن بستههای سس برای دیدن اینکه آیا توزیع نرمال است و میانگین نزدیک به وزن هدف قرار دارد یا خیر).

۳- نمودار پارتو (Pareto Chart)

نموداری میلهای که علل یا انواع نقصها را بر اساس فراوانی وقوع (از بیشترین به کمترین) مرتب میکند و معمولا یک خط تجمعی فراوانی نیز دارد. این نمودار بر اساس اصل پارتو (۸۰/۲۰) عمل میکند و کمک میکند تا مهمترین مشکلات (علل حیاتی معدود) که بیشترین تاثیر را دارند، شناسایی و برای بهبود، اولویتبندی شوند. (مثال: نمودار پارتو برای انواع شکایات مشتریان از سس، که نشان میدهد ۸۰٪ شکایات مربوط به دو یا سه علت اصلی است).

۴- نمودار علت و معلول (ایشیکاوا یا استخوان ماهی) (Cause-and-Effect / Ishikawa / Fishbone Diagram)

ابزاری برای طوفان فکری و شناسایی تمام علل بالقوهای که میتوانند منجر به یک مشکل یا معلول خاص شوند. علل معمولا در دستهبندیهای اصلی مانند نیروی انسانی، ماشینآلات، مواد اولیه، روشها، اندازهگیری و محیط زیست سازماندهی میشوند. (مثال: استفاده از نمودار استخوان ماهی برای یافتن تمام علل احتمالی جدا شدن فاز روغن در سس مایونز).

۵- نمودار پراکندگی (Scatter Diagram)

نموداری برای بررسی وجود و نوع رابطه بین دو متغیر عددی. با رسم دادهها به صورت نقاط در یک نمودار دو بعدی، میتوان دید که آیا بین دو متغیر رابطهای (مثبت، منفی یا عدم رابطه) وجود دارد یا خیر. (مثال: بررسی رابطه بین دمای نگهداری سس و میزان جدا شدن فاز روغن).

۶- نمودار کنترل (Control Chart)

نموداری خطی که تغییرات یک مشخصه کیفی یا فرآیند را در طول زمان نسبت به حدود کنترلی بالا و پایین (UCL/LCL) نشان میدهد. این نمودارها ابزار اصلی SPC هستند و کمک میکنند تا بین تغییرات عادی و ذاتی فرآیند (علل عام) و تغییرات غیرعادی ناشی از مشکلات خاص (علل خاص) تمایز قائل شویم و در صورت لزوم اقدام کنیم. (مثال: نمودار کنترل برای پایش مداوم pH سس در حین تولید).

۷- فلوچارت یا روندنما (Flowchart)

نمایش گرافیکی مراحل یک فرآیند به صورت متوالی با استفاده از اشکال استاندارد. فلوچارت به درک بهتر فرآیند، شناسایی مراحل پیچیده یا زائد و یافتن نقاطی که نیاز به بهبود یا کنترل دارند، کمک میکند. (مثال: ترسیم فلوچارت فرآیند تولید سس از دریافت مواد اولیه تا بستهبندی نهایی).

آینده تولید و زنجیره تامین در صنایع غذایی: روندها و چالشها

صنعت تولید و زنجیره تامین غذا، مانند بسیاری از صنایع دیگر، به سرعت در حال تحول است. فناوریهای نوظهور، تغییر انتظارات مصرفکنندگان و پویاییهای جهانی، چشمانداز این صنعت را دائما تغییر میدهند. کسبوکارهایی که بتوانند این روندها را درک کرده، خود را با آنها تطبیق دهند و برای چالشهای پیش رو آماده شوند، در آینده پیشرو خواهند بود. در این بخش نگاهی به مهمترین روندها و چالشهای آینده در این حوزه میاندازیم.

روندهای کلیدی شکل دهنده آینده صنعت غذا

۱- دیجیتالی سازی و کارخانههای هوشمند (Digitalization & Smart Factories)

این روند شامل استفاده گسترده از فناوریهایی مانند اینترنت اشیا (IoT)، هوش مصنوعی (AI)، یادگیری ماشینی (ML)، کلان داده (Big Data) و رایانش ابری برای هوشمندسازی تمام جنبههای تولید و زنجیره تامین غذا است.

کاربرد در صنایع غذایی: سنسورهای IoT برای پایش لحظهای دما، رطوبت و سایر شرایط محیطی در انبارها، کانتینرهای حمل و حتی بستهبندیهای هوشمند؛ استفاده از AI برای پیشبینی دقیقتر تقاضای محصولات فاسدشدنی، بهینهسازی برنامهریزی تولید، تشخیص الگوهای تقلب یا فساد؛ سیستمهای بینایی ماشین برای کنترل کیفیت خودکار (تشخیص رنگ، اندازه، شکل، نقص)؛ پلتفرمهای یکپارچه برای ردیابی کامل محصول از مزرعه تا سفره (Farm-to-Fork Traceability).

مثال کاربردی: یک کارخانه بزرگ لبنیات با نصب سنسورهای IoT بر روی تانکرهای حمل شیر، دمای شیر را از لحظه بارگیری تا رسیدن به کارخانه به طور مداوم پایش میکند و در صورت خروج دما از محدوده مجاز، هشدار فوری دریافت میکند. الگوریتمهای AI نیز با تحلیل دادههای فروش و عوامل دیگر، بهینهترین برنامه تولید انواع ماست و پنیر را پیشنهاد میدهند.

فرصتها: افزایش چشمگیر کارایی، کاهش ضایعات، بهبود کیفیت و ایمنی، شفافیت بیشتر، تصمیمگیری مبتنی بر داده.

۲- اتوماسیون پیشرفته و رباتیک (Advanced Automation & Robotics)

استفاده از رباتها (به خصوص رباتهای همکار یا Cobots که در کنار انسان کار میکنند) و سیستمهای اتوماسیون پیشرفته برای انجام وظایف تکراری، سنگین، خطرناک یا نیازمند دقت بالا در خطوط تولید و انبارهای مواد غذایی.

کاربرد در صنایع غذایی: رباتها برای برداشت محصولات کشاورزی (در حال توسعه)، جابجایی و پالتچینی مواد اولیه و محصولات نهایی، بستهبندی اولیه و ثانویه (مانند قرار دادن محصولات در کارتن)، فرآیندهای دقیق مانند برش یا تزئین، و تمیزکاری و ضدعفونی کردن خطوط تولید.

مثال کاربردی: در یک کارخانه تولید بیسکویت، رباتهای پرسرعت وظیفه چیدن بیسکویتها در بستهبندیهای اولیه و سپس قرار دادن بستهها در کارتنهای بزرگ را با دقت و سرعت بسیار بالا و بدون دخالت دست انجام میدهند که هم بهرهوری را افزایش داده و هم بهداشت را بهبود میبخشد.

فرصتها: کاهش هزینههای نیروی کار، افزایش سرعت و ظرفیت تولید، بهبود ایمنی کارکنان، کاهش خطا و افزایش یکنواختی محصول.

۳- پایداری و اقتصاد چرخهای (Sustainability & Circular Economy)

فشار فزاینده از سوی مصرفکنندگان، سرمایهگذاران و قوانین برای کاهش اثرات زیستمحیطی صنعت غذا و حرکت به سمت مدلهای پایدارتر.

کاربرد در صنایع غذایی: کاهش مصرف آب و انرژی در فرآیندها، استفاده از انرژیهای تجدیدپذیر، به حداقل رساندن ضایعات مواد غذایی در کل زنجیره (از مزرعه تا مصرفکننده)، طراحی بستهبندیهای قابل بازیافت، زیست تخریبپذیر یا قابل استفاده مجدد (جایگزینی پلاستیک)، استفاده از محصولات جانبی و ضایعات فرآوری برای تولید محصولات با ارزش افزوده دیگر (اقتصاد چرخهای)، و تامین مواد اولیه از منابع پایدار و مسئولانه (کشاورزی پایدار، شیلات پایدار).

مثال کاربردی: یک شرکت تولیدکننده آبمیوه، تفاله میوههای باقیمانده از فرآیند آبگیری را به جای دور ریختن، خشک کرده و به عنوان خوراک دام یا برای تولید فیبر خوراکی به فروش میرساند. همچنین از بطریهای پلاستیکی بازیافتی برای بستهبندی استفاده میکند و برنامههایی برای کاهش مصرف آب در کارخانه اجرا کرده است.

فرصتها: کاهش هزینهها (ضایعات کمتر، انرژی کمتر)، بهبود تصویر برند و جذب مشتریان آگاه، رعایت الزامات قانونی، افزایش مقاومت در برابر کمبود منابع.

تفاوتهای اساسی بین تجارت سنتی و سوپرمارکتها

زنجیره تامین مدرن۴- شخصیسازی و تولید انعطافپذیر (Personalization & Flexible Production)

افزایش تقاضا برای محصولات غذایی متناسب با نیازها و سلیقههای فردی (مانند نیازهای رژیمی خاص، آلرژیها، ترجیحات طعمی) و نیاز به سیستمهای تولیدی که بتوانند این تنوع را با هزینه معقول مدیریت کنند.

کاربرد در صنایع غذایی: توسعه مدلهای سفارشیسازی انبوه (Mass Customization) و مونتاژ بر اساس سفارش (ATO) با استفاده از فناوریهای دیجیتال، خطوط تولید ماژولار و انعطافپذیر، و حتی استفادههای نوظهور از چاپ سهبعدی غذا برای تولید اشکال یا ترکیبات خاص در مقیاس کوچک.

مثال کاربردی: یک استارتاپ کیتهای غذایی (Meal Kits) راهاندازی کرده که به مشتریان اجازه میدهد بر اساس نیازهای تغذیهای خود (مثلا کم کالری، وگان، بدون گلوتن) و تعداد افراد خانواده، دستور پخت و مواد اولیه لازم را به صورت هفتگی سفارش دهند. مواد اولیه به صورت تفکیک شده و آماده طبخ در بستهبندی مناسب ارسال میشود.

فرصتها: افزایش وفاداری مشتری، پاسخ به بازارهای گوشهای (Niche Markets)، ایجاد تمایز رقابتی.

۵- شفافیت و قابلیت ردیابی پیشرفته (Enhanced Transparency & Traceability)

نیاز روزافزون به شفافیت در مورد منشا مواد اولیه، روشهای تولید، ترکیبات محصول و مسیر حرکت آن در زنجیره تامین، که توسط مصرفکنندگان آگاه، نهادهای نظارتی و نیاز به مدیریت سریع بحرانها (مانند فراخوان محصول) تقویت میشود.

کاربرد در صنایع غذایی: استفاده از فناوریهایی مانند بلاکچین (Blockchain) برای ایجاد یک دفتر کل توزیع شده، امن و غیرقابل تغییر برای ثبت تمام تراکنشها و رویدادهای مربوط به یک محصول در طول زنجیره؛ استفاده از کدهای QR پیشرفته یا تگهای NFC روی بستهبندی برای ارائه اطلاعات کامل به مصرفکننده؛ سیستمهای یکپارچه ردیابی داخلی و بین شرکتی.

مثال کاربردی: یک تولیدکننده معتبر قهوه از سیستم مبتنی بر بلاکچین استفاده میکند تا مصرفکنندگان بتوانند با اسکن کد روی بسته، اطلاعات دقیقی در مورد مزرعهای که دانهها در آن کشت شده، تاریخ برداشت، روش فرآوری، گواهیهای کیفی و مسیر حملونقل آن را مشاهده کنند.

فرصتها: افزایش اعتماد مصرفکننده، مبارزه با تقلب در مواد غذایی (Food Fraud)، مدیریت کارامدتر فراخوانها، اثبات ادعاهای کیفی یا پایداری.

چالشهای کلیدی پیش روی صنعت غذا در آینده

در کنار این روندها و فرصتها، چالشهای مهمی نیز وجود دارند که صنعت غذا باید برای آنها آماده باشد:

۱- اختلالات فزاینده در زنجیره تامین

رویدادهای جهانی مانند تغییرات آب و هوایی (خشکسالی، سیل، طوفان)، بیماریهای همهگیر (تاثیر بر نیروی کار و لجستیک)، مشکلات زیرساختی (حملونقل)، و بیثباتیهای ژئوپلیتیکی میتوانند به طور فزایندهای باعث اختلال در دسترسی به مواد اولیه، افزایش هزینهها و ناپایداری در زنجیرههای تامین غذای جهانی شوند. مقاومتپذیری (Resilience) زنجیره تامین اهمیت بیشتری پیدا میکند.

۲- فشار مضاعف بر منابع طبیعی

افزایش جمعیت جهان و تغییر الگوهای مصرف، فشار بر منابع حیاتی مانند آب شیرین، زمینهای کشاورزی حاصلخیز و منابع دریایی را افزایش میدهد. کمبود منابع و رقابت بر سر آنها میتواند هزینه مواد اولیه را بالا برده و پایداری تولید را به خطر اندازد.

۳- افزایش هزینههای انرژی و حملونقل

نوسانات قیمت انرژی و سوختهای فسیلی، و همچنین تلاش برای کاهش انتشار کربن، میتواند هزینههای عملیاتی، به خصوص برای فرآیندهای انرژیبر (مانند پخت، انجماد) و لجستیک (به ویژه زنجیره سرد) را به طور قابل توجهی افزایش دهد.

۴- تغییرات در نیروی کار و نیاز به مهارتهای جدید

اتوماسیون و دیجیتالیسازی، ماهیت مشاغل در صنعت غذا را تغییر میدهد. نیاز به کارگران سنتی در برخی بخشها کاهش یافته و نیاز به متخصصان فناوری اطلاعات، تحلیلگران داده، مهندسان رباتیک و تکنسینهای ماهر برای کار با تجهیزات پیشرفته افزایش مییابد. جذب، آموزش و حفظ این استعدادها یک چالش خواهد بود.

۵- افزایش پیچیدگیهای نظارتی و قانونی

قوانین مربوط به ایمنی غذا، برچسبگذاری (مانند شفافیت در مورد آلرژنها یا مواد اولیه اصلاحشده ژنتیکی)، پایداری (مانند قوانین مربوط به بستهبندی پلاستیکی یا انتشار گازهای گلخانهای) و تجارت بینالمللی به طور مداوم در حال سختگیرانهتر و پیچیدهتر شدن هستند.

۶- تهدیدات امنیت سایبری و حریم خصوصی دادهها

با افزایش دیجیتالی شدن، زنجیرههای تامین غذا در برابر حملات سایبری (که میتوانند تولید یا توزیع را مختل کنند) و نقض دادهها (به خصوص دادههای مربوط به ردیابی یا اطلاعات مشتریان) آسیبپذیرتر میشوند.

۷- مبارزه با تقلب در مواد غذایی (Food Fraud)

تقلب (مانند جایگزینی مواد اولیه ارزانتر، ارائه اطلاعات نادرست روی برچسب، فروش محصولات تاریخ گذشته) همچنان یک چالش بزرگ است که اعتماد مصرفکننده و سلامت عمومی را تهدید میکند و نیازمند راهکارهای فناورانه (مانند بلاکچین) و نظارت دقیقتر است.

چگونه کسبوکارهای غذایی میتوانند آماده آینده شوند؟

سرمایهگذاری در تحول دیجیتال: پذیرش فناوریهای کلیدی مانند IoT، AI و تحلیل داده برای بهینهسازی عملیات و تصمیمگیری هوشمند.

تقویت همکاری و شفافیت: ایجاد روابط قویتر و بازتر با تمام شرکای زنجیره تامین.

افزایش انعطافپذیری و مقاومتپذیری: طراحی زنجیرههای تامینی که بتوانند در برابر اختلالات مقاومت کرده و به سرعت بهبود یابند (مثلا با تنوعبخشی به منابع تامین).

تمرکز بر پایداری: ادغام اصول پایداری در تمام جنبههای کسبوکار، از تامین مواد اولیه تا بستهبندی و توزیع.

سرمایهگذاری بر روی نیروی انسانی: آموزش و توانمندسازی کارکنان برای کار با فناوریهای جدید و ایجاد فرهنگ بهبود مستمر.

نقش تحلیلگران زنجیره تامین در آینده صنعت غذا

به عنوان فردی که در این حوزه فعالیت میکند یا خواهد کرد، برای موفقیت در آینده نیاز است:

همواره در حال یادگیری باشید: با فناوریهای نوظهور، روندهای بازار و بهترین شیوههای صنعت بهروز بمانید.

مهارتهای تحلیلی و دیجیتال خود را تقویت کنید: توانایی کار با دادهها، درک الگوریتمها و استفاده از ابزارهای دیجیتال ضروری خواهد بود.

دیدگاه سیستمی و کلنگر داشته باشید: توانایی درک ارتباطات پیچیده بین بخشهای مختلف زنجیره تامین و اثرات تصمیمات بر کل سیستم.

مهارتهای ارتباطی و همکاری قوی داشته باشید: توانایی کار موثر با تیمهای مختلف داخلی و شرکای خارجی.

برای بررسی عمیق وجامع از نقش تحلیلگر زنجیره تامین در صنایع غذایی و کشاورزی اینجا کلیک کنید.

مدیریت تولید و زنجیره تامین در صنایع غذایی: جمعبندی نهایی

همانطور که در این راهنمای جامع بررسی کردیم، مدیریت تولید و زنجیره تامین در دنیای پویای امروز، بهویژه در صنعت حساس و حیاتی غذا، بسیار فراتر از صرفا ساخت و جابجایی محصول است. این حوزه، ترکیبی پیچیده از علم، هنر و فناوری است که نیازمند نگاهی یکپارچه، استراتژیک و آیندهنگر برای بهینهسازی جریان مواد، اطلاعات و ارزش از مزرعه تا سفره مصرفکننده نهایی است. موفقیت در این عرصه رقابتی، در گرو تسلط بر چالشهای منحصر به فرد این صنعت – از مدیریت فسادپذیری و تضمین ایمنی گرفته تا پاسخگویی به نوسانات بازار و حرکت به سمت پایداری – است.

مروری بر آموختههای کلیدی این مقاله

فرآیند تولید غذا شامل مراحل متعددی از طراحی و تامین مواد اولیه تا تولید، کنترل کیفیت دقیق، بستهبندی مناسب و توزیع کارامد است که هر مرحله نیازمند توجه ویژه است.

چالشهای خاص صنعت غذا مانند فسادپذیری، نیاز به زنجیره سرد، نوسانات عرضه مواد اولیه کشاورزی، الزامات سختگیرانه ایمنی و کیفیت، و فشار برای پایداری، نیازمند راهکارهای متناسب هستند.

استراتژیهای تولید مانند ناب (کاهش اتلاف)، چابک (افزایش انعطافپذیری) و بهموقع (کاهش موجودی)، ابزارهای قدرتمندی برای غلبه بر چالشها و دستیابی به اهداف عملیاتی هستند، به شرطی که متناسب با شرایط هر کسبوکار انتخاب و پیادهسازی شوند.

مدلهای مختلف تولید (MTS, MTO, ATO, …) هرکدام مزایا و معایب خاص خود را دارند و انتخاب ترکیب بهینه آنها برای سبد محصولات مختلف، بر کارایی زنجیره تاثیر میگذارد.

یکپارچهسازی زنجیره تامین از طریق دو رکن اصلی همکاری (اشتراک اطلاعات و اهداف مشترک) و هماهنگی (همگامسازی فعالیتها) بین تمام ذینفعان کلیدی (از تامینکننده تا مصرفکننده، و شامل ارائهدهندگان خدمات و فناوری) برای موفقیت ضروری است.

مدیریت کیفیت جامع با تمرکز بر پیشگیری (QA و HACCP) و کنترل دقیق (QC و آزمونها) و استفاده از ابزارها و تکنیکهای مناسب، سنگ بنای ایمنی غذا و اعتماد مشتری است.

آینده این صنعت با روندهایی مانند دیجیتالیسازی، اتوماسیون، پایداری، شخصیسازی و نیاز به شفافیت بیشتر گره خورده است و کسبوکارها باید خود را برای این تحولات و چالشهای ناشی از آنها آماده کنند.

مسیر پیش رو: پیشنهاداتی برای فعالان صنعت غذا

برای ساختن یک زنجیره تامین قوی، کارامد و آیندهنگر در صنعت غذا، تمرکز بر چند حوزه کلیدی ضروری است:

تقویت همکاری و شفافیت: ایجاد روابط مبتنی بر اعتماد و اشتراکگذاری دادهها با شرکای کلیدی در بالادست و پاییندست زنجیره، نه تنها کارایی را افزایش میدهد بلکه مقاومتپذیری در برابر اختلالات را نیز بهبود میبخشد.

پذیرش هوشمندانه فناوری دیجیتال: استفاده هدفمند از ابزارهایی مانند IoT برای پایش، AI برای پیشبینی و تحلیل، و پلتفرمهای یکپارچه برای افزایش دیدپذیری، ردیابی و بهینهسازی تصمیمات در سراسر زنجیره. استفاده از پلتفرمهای یکپارچهساز و دادهمحور میتواند نقشی کلیدی در تسهیل این همکاری، افزایش شفافیت و بهینهسازی تصمیمات ایفا کند.

تعهد جدی به پایداری: ادغام ملاحظات زیستمحیطی و اجتماعی در تمام استراتژیها، از تامین مواد اولیه مسئولانه گرفته تا کاهش ضایعات و استفاده از بستهبندیهای پایدار، دیگر یک انتخاب نیست، بلکه یک ضرورت برای حفظ اعتبار برند و آینده کسبوکار است.

ایجاد فرهنگ بهبود مستمر و نوآوری: تشویق کارکنان به یافتن راههای بهتر برای انجام کارها، استقبال از تغییر و سرمایهگذاری مستمر در یادگیری و بهروزرسانی دانش و مهارتها.

برای توسعه دانش خود و یافتن راهکارهای عملی بیشتر، پیشنهاد میکنیم سایر مقالات تخصصی ما را با عنوان راهنمای زنجیره تامین در مجله فودکس مطالعه بفرمایید.

در نهایت، مدیریت تولید و زنجیره تامین در صنایع غذایی، سفری پیوسته و پر از یادگیری است. موفقیت پایدار از آن شرکتهایی خواهد بود که با درک عمیق از اکوسیستم پیچیده خود، انعطافپذیری لازم برای سازگاری با تغییرات را داشته باشند، شجاعت پذیرش نوآوری را به خرج دهند و با نگاهی یکپارچه، تمام حلقههای زنجیره خود را در مسیر تعالی و خلق ارزش برای مشتری نهایی، همسو و توانمند سازند.

سوالات پرتکرار

۱- چرا مدیریت زنجیره تامین در صنایع غذایی اهمیت ویژهای دارد؟

به دلیل حساسیت بالای محصولات غذایی به فسادپذیری، ایمنی و کیفیت. مدیریت دقیق زنجیره تامین به کاهش ضایعات، تضمین سلامت محصول، حفظ تازگی و پاسخگویی سریع به نیاز بازار کمک کرده و برای حفظ اعتماد مصرف کننده حیاتی است.

۲- اصلیترین چالش در زنجیره تامین غذا چیست؟

مدیریت فسادپذیری و تضمین ایمنی غذا در سراسر زنجیره، از تامین مواد اولیه تا تحویل به مصرف کننده، به دلیل تاثیر مستقیم بر سلامت عمومی و عمر کوتاه بسیاری از محصولات، از اصلیترین چالشها هستند.

۳- تفاوت اصلی بین استراتژی تولید ناب (Lean) و چابک (Agile) چیست؟

تولید ناب بر حذف اتلاف و افزایش کارایی در فرآیندهای موجود تمرکز دارد، در حالی که تولید چابک بر انعطافپذیری و سرعت پاسخگویی به تغییرات پیشبینی نشده در تقاضا یا نیازهای بازار تاکید میکند.

۴- چه زمانی یک شرکت غذایی باید از مدل تولید برای انبار (MTS) یا تولید بر اساس سفارش (MTO) استفاده کند؟

MTS برای محصولات استاندارد با تقاضای بالا و پایدار (مانند کنسرو، ماکارونی) مناسب است تا همیشه در دسترس باشند. MTO برای محصولات سفارشی یا با تقاضای کم و پراکنده (مانند کیکهای خاص، کترینگ) کاربرد دارد که تولید فقط پس از دریافت سفارش انجام میشود.

۵- فناوری چگونه میتواند به بهبود زنجیره تامین غذا کمک کند؟

فناوریهایی مانند اینترنت اشیا (IoT) برای پایش دما و ردیابی، هوش مصنوعی (AI) برای پیشبینی دقیقتر تقاضا و بهینهسازی، بلاکچین برای شفافیت و ردیابی، و اتوماسیون برای افزایش سرعت و دقت تولید و بستهبندی، به کارایی، ایمنی و شفافیت زنجیره کمک میکنند.

احسان اللهوردی

مدیر اجرایی فودکس ایران

مشاور بازاریابی و توسعه برندهای صنعت غذا و نوشیدنی

سایت | لینکدین