مدیریت موجودی در زنجیره تامین صنایع غذایی و کشاورزی، به دلیل ویژگیهای منحصربهفرد این صنعت از جمله فسادپذیری محصولات، تغییرات فصلی و نوسانات شدید تقاضا، اهمیتی حیاتی دارد. برنامهریزی دقیق و استراتژیک موجودی به شرکتها کمک میکند تا از یکسو جلوی کمبود کالا (Stockout) و نارضایتی مشتریان را بگیرند و از سوی دیگر هزینههای ناشی از نگهداری اضافی موجودی را کاهش داده و سرمایه در گردش خود را بهینه کنند.

با این حال، تغییرات غیرقابل پیشبینی در رفتار مصرفکنندگان، تاخیر در تامین مواد اولیه و نوسانات بازار، از جمله چالشهایی هستند که نبودِ برنامهریزی دقیق موجودی را به تهدیدی جدی برای کسبوکارها تبدیل میکنند. در این مقاله از مجله فودکس، به بررسی عمیقترِ اهمیت برنامهریزی موجودی در صنایع غذایی، چالشها، راهکارهای مدیریتی و استراتژیهایی برای بهبود عملکرد زنجیره تامین خواهیم پرداخت و با مثالهایی کاربردی و متناسب با صنعت غذا، شما را با این مفاهیم بیشتر آشنا خواهیم کرد.

موجودی زنجیره تامین چیست؟

«موجودی زنجیره تامین» در صنایع غذایی به کلیه کالاها و منابعی گفته میشود که یک شرکت برای تامین نیاز مشتریان در اختیار دارد؛ این موجودی میتواند شامل مواد اولیه (مانند گندم در صنعت تولید آرد یا میوههای تازه در صنعت آبمیوه)، بستهبندی (مانند ظروف شیشهای برای مربا یا بطریهای پلاستیکی برای نوشیدنیها)، مواد نیمهساخته (مثل خمیر پیتزا در صنعت غذاهای آماده)، و در نهایت محصولات نهایی آماده تحویل به مشتریان باشد.

هدف اصلی برنامهریزی و کنترل موجودی این است که شرکتها مقدار بهینهای از موجودی را نگهداری کنند تا ضمن تامین بهموقع نیاز مشتریان، هزینههای مرتبط با نگهداری بیش از حد کالا، از جمله هزینههای انبارداری، فساد محصولات و راکد شدن سرمایه را به حداقل برسانند.

چرا برنامهریزی موجودی در زنجیره تامین مواد غذایی مهم است؟

برنامهریزی و کنترل موجودی در صنایع غذایی به دلیل ماهیت محصولات غذایی (فسادپذیری سریع، نیاز به تازه بودن محصولات، نوسانات فصلی و حساسیت بالای مشتریان) اهمیتی ویژه دارد. مدیریت صحیح موجودی میتواند تاثیر قابلتوجهی بر رضایت مشتریان، کاهش هزینهها و بهبود سودآوری کسبوکارهای غذایی داشته باشد. در ادامه، برخی از مهمترین دلایل ضرورت برنامهریزی موجودی در صنعت غذایی را بررسی میکنیم:

جلوگیری از کمبود موجودی و نارضایتی مشتریان (Stockouts Prevention)

الف) مشتریان انتظار دارند محصولات موردنظرشان همیشه و بهموقع در دسترس باشد؛ برای مثال، موجود نبودن شیر تازه یا تخممرغ در یک فروشگاه میتواند مشتریان را به خرید از رقبا سوق دهد.

ب) کمبود موجودی موجب از دست دادن فروش و کاهش وفاداری مشتریان میشود.

ج) بسیاری از کسبوکارها در قراردادهای خود (بهویژه قرارداد با هتلها، رستورانها و کافیشاپها) تعهداتی برای تامین بهموقع دارند که عدم رعایت آنها میتواند منجر به جریمههای مالی یا از دست دادن قرارداد شود.

کاهش هزینههای ناشی از نگهداری اضافی موجودی (Excess Inventory Costs Reduction)

الف) نگهداری موجودی بیش از نیاز واقعی موجب افزایش هزینههای انبارداری، انرژی، و نیروی انسانی میشود.

ب) در صنایعی مثل لبنیات، گوشت و سبزیجات تازه، موجودی اضافی به سرعت فاسد شده و موجب از دست رفتن سرمایه خواهد شد.

ج) فروش کمتر از پیشبینیها میتواند سرمایه شرکت را بهصورت کالای راکد در انبار بلوکه کند و نقدینگی شرکت را کاهش دهد.

بهینهسازی سرمایه در گردش شرکت (Optimized Working Capital)

الف) برنامهریزی دقیق موجودی باعث آزاد شدن سرمایه در گردش میشود و به کسبوکار اجازه میدهد تا این سرمایه را در فعالیتهای دیگر (مثلاً بازاریابی، تحقیق و توسعه یا بهبود فرایند تولید) سرمایهگذاری کند.

ب) موجودی بیش از اندازه موجب کاهش نقدینگی و محدودیت توان مالی کسبوکارها میشود.

بهبود کارایی عملیاتی و تحویل بهموقع کالاها (Operational Efficiency & Timely Fulfillment)

الف) کنترل دقیق موجودی از ایجاد تاخیر در تولید و فرایندهای توزیع جلوگیری میکند و عملکرد کلی زنجیره تامین را بهبود میدهد.

ب) فرآیندهای انبارداری، حملونقل و توزیع بهشکل کارآمدتری مدیریت میشوند و هزینهها کاهش پیدا میکند.

کاهش نیاز به حملونقل اضطراری و هزینههای اضافی آن (Rush Shipping Costs)

الف) در صورت بروز کمبود موجودی، شرکتها مجبور میشوند برای تأمین فوری کالا از روشهای حملونقل سریع و گرانتر استفاده کنند؛ برای مثال، انتقال هوایی میوهها و سبزیجات تازه از مناطقی که فاصله زیادی دارند.

ب) با پیشبینی دقیق تقاضا و برنامهریزی موجودی، هزینههای غیرضروری ناشی از حملونقل اضطراری به حداقل میرسد.

استراتژیهای مدیریت و کنترل موجودی در صنایع غذایی

همانطور که اشاره شد، یکی از چالشهای اصلی مدیریت موجودی در صنایع غذایی، ایجاد تعادل مناسب بین کمبود موجودی و نگهداری موجودی بیش از حد است. کمبود موجودی باعث نارضایتی مشتریان و از دست رفتن فرصتهای فروش میشود، در حالی که نگهداری موجودی اضافی هزینههای انبارداری را افزایش داده و باعث کاهش نقدینگی شرکت میشود.

برای دستیابی به این تعادل و بهینهسازی موجودی در صنایع غذایی، کسبوکارها باید استراتژیهای مشخصی را در برنامهریزی موجودی پیادهسازی کنند. در ادامه مراحل مهم و کاربردی برای طراحی و اجرای این استراتژیها را به زبانی ساده و قابل فهم ارائه خواهیم داد تا بتوانید به کمک آنها عملکرد زنجیره تامین خود را بهبود دهید.

مرحله اول: تحلیل و دستهبندی محصولات براساس تقاضا و میزان فسادپذیری

اولین قدم برای طراحی استراتژی کنترل موجودی در صنایع غذایی این است که محصولات را با توجه به دو شاخص کلیدی دستهبندی کنید:

میزان تقاضا (Demand Level): (بالا/پایین)

قابلیت فسادپذیری (Perishability): (فاسدشدنی/غیرفاسدشدنی)

علت این دستهبندی این است که هر گروه از محصولات، نیاز به استراتژی متفاوتی برای مدیریت موجودی دارد. بهعنوان مثال، محصولی مثل شیر تازه که تقاضای بالا و فسادپذیری زیاد دارد، نیازمند مدیریت موجودی متفاوتی از محصولی مثل روغن خوراکی است که تقاضای بالایی دارد ولی دیر فاسد میشود. در ادامه دستهبندی پیشنهادی محصولات در صنایع غذایی، به شرح ارائه شده است.

۱- محصولات پرفروش و فاسدشدنی (High Demand – Perishable)

این محصولات اغلب نیاز به برنامهریزی دقیق و مدیریت مداوم موجودی دارند؛ زیرا در صورت کمبود موجودی، ریسک از دست دادن مشتری زیاد است، و در صورت نگهداری اضافی نیز به سرعت خراب شده و هزینههای زیادی ایجاد میکنند.

مثالها

- لبنیات تازه (شیر، ماست)

- گوشت و مرغ تازه

- میوهها و سبزیجات تازه

- نان و شیرینی تازه

نکته مهم در مدیریت این محصولات توجه به موجودی ایمنی (Safety Stock) حداقلی و تحویل سریع و منظم از تامین کنندگان است.

۲- محصولات پرفروش و غیرفاسدشدنی (High Demand – Non-perishable)

این دسته محصولات نسبت به محصولات فاسدشدنی، قابلیت نگهداری طولانیتری دارند، اما به دلیل حجم تقاضای بالا، باید همیشه در موجودی کافی باشند تا از کمبود و نارضایتی مشتریان جلوگیری شود.

مثالها

- برنج و حبوبات

- روغن خوراکی

- انواع کنسروها

- نوشیدنیهای بستهبندی (مثل آبمعدنی یا نوشابه)

نکته مهم در مدیریت این محصولات تعیین دقیق نقطه سفارش مجدد (Reorder Point) و مقدار اقتصادی سفارش (EOQ) برای بهینه کردن هزینههای سفارش و نگهداری موجودی است.

۳- محصولات کمفروش و فاسدشدنی (Low Demand – Perishable)

این دسته از محصولات چالشبرانگیز هستند؛ زیرا هم فسادپذیری دارند و هم تقاضای پایینی برایشان وجود دارد. نگهداری این محصولات به صورت زیاد ریسک خرابی و هدررفت هزینهها را افزایش میدهد.

مثالها

- پنیرهای خاص و کممصرف (مثلاً پنیرهای وارداتی خاص)

- محصولات غذایی لوکس با مصرف کم (مثل خاویار یا دسرهای خاص)

- میوههای فصلی خاص و گرانقیمت (مثل میوههای استوایی)

نکته مهم در مدیریت این محصولات استفاده از استراتژی سفارش بهموقع (Just in Time – JIT) برای تامین فقط در زمانهایی که سفارش واقعی وجود دارد.

۴- محصولات کمفروش و غیرفاسدشدنی (Low Demand – Non-perishable)

این محصولات نیاز به موجودی زیادی ندارند ولی به دلیل فسادناپذیری میتوان آنها را در مقادیر معینی نگهداری کرد و بر اساس حداقل و حداکثر موجودی تنظیم نمود.

مثالها

- ادویههای خاص و وارداتی با مصرف محدود

- خشکبارهای خاص (مثل آجیلهای لوکس که تقاضای پایینتری دارند)

- مواد اولیه خاص صنایع غذایی که به ندرت استفاده میشوند (مثل اسانسها و افزودنیهای خاص)

نکته مهم در مدیریت این محصولات تعیین استراتژی «حداقل – حداکثر (Min-Max)» برای مدیریت موجودی و جلوگیری از هزینههای انبارداری اضافی است.

مرحله دوم: پیشبینی دقیق تقاضا و بررسی سطح فعلی موجودی

بعد از دستهبندی دقیق محصولات، قدم بعدی انجام یک پیشبینی اصولی و دقیق از تقاضا است. پیشبینی تقاضا به شما کمک میکند دقیقا بدانید چه مقدار از هر محصول را باید در موجودی نگه دارید و جلوی هزینههای اضافی ناشی از موجودی زیاد یا کمبود محصول را بگیرید. در این مرحله باید سه فعالیت اساسی را انجام دهید:

۱- تحلیل دادههای فروش تاریخی

اولین قدم برای پیشبینی دقیق تقاضا بررسی دادههای فروش گذشته است. باید دادههای فروش محصولات خود را حداقل برای یک سال گذشته تحلیل کرده و به سؤالات زیر پاسخ دهید:

- کدام محصولات تقاضای ثابتی در طول سال دارند؟

- کدام محصولات دارای تقاضای فصلی یا دورهای هستند؟

- آیا در برخی زمانها (مثل اعیاد، تعطیلات یا مناسبتهای خاص) تقاضا برای محصول خاصی افزایش قابل توجهی دارد؟

مثال: یک شرکت تولیدکننده بستنی با بررسی دادههای فروش سال گذشته متوجه میشود که تقاضا در ماههای گرم سال (خرداد تا شهریور) حدود ۳ برابر سایر ماههاست. بنابراین موجودی این محصول در ماههای گرم باید به صورت ویژه مدیریت شود.

۲- مدیریت تغییرات فصلی و نوسانات تقاضا

در صنایع غذایی، بسیاری از محصولات به دلیل عوامل مختلف مثل تغییرات فصلی، آب و هوا یا مناسبتهای خاص، دچار نوسانات شدید تقاضا میشوند. برای مثال، محصولاتی مانند بستنی در تابستان یا شیرینی و شکلات در ایام نوروز افزایش تقاضای قابل توجهی دارند.

برای مدیریت موفق این نوسانات، باید:

- دادههای فروش تاریخی را بر اساس دورههای زمانی (مثل ماه یا فصل) تجزیه و تحلیل کنید.

- الگوهای تکرارشوندهی تقاضا را شناسایی کنید و بر اساس آن موجودیهای فصلی یا دورهای را بهدقت برنامهریزی کنید.

- این کار باعث میشود جلوی کمبود یا مازاد موجودی گرفته شود و سرمایهی شرکت بهشکلی هوشمندانه مدیریت شود.

۳- بررسی رویدادهای خاص و تاثیر آنها بر تقاضا

پس از تحلیل فروش تاریخی، باید تأثیر عوامل و رویدادهای خاصی را که میتوانند باعث افزایش یا کاهش ناگهانی تقاضا شوند بررسی کنید. این عوامل میتوانند شامل موارد زیر باشند:

- برگزاری رویدادهای تبلیغاتی و تخفیفات ویژه

- تغییرات آب و هوایی و فصلی

- نوسانات قیمت مواد اولیه

- تغییر در سلیقه مصرفکنندگان به دلیل روندهای جدید بازار یا تغییرات فرهنگی

مثال: یک تولیدکننده شیرینی و شکلات در ایام نوروز یا شب یلدا شاهد افزایش تقاضای شدید برای محصولاتش است. بنابراین پیشبینی تقاضا برای این دورهها باید بسیار دقیق انجام شود تا از کمبود محصول جلوگیری شود.

مرحله سوم: انتخاب استراتژی مناسب برای تامین مجدد موجودی (Replenishment Strategy)

در این مرحله باید تصمیم بگیرید که با توجه به نتایج مرحله اول و دوم، چگونه و با چه روشی موجودی محصولات را تامین کنید تا هزینهها کاهش یابد و موجودی کالا همیشه به میزان بهینه باقی بماند.

در این مرحله، بر اساس چهار دستهبندی محصول که در مرحله اول انجام دادید، استراتژیهای تامین مجدد را انتخاب میکنیم:

۱- استراتژی مناسب برای محصولات پرفروش و فاسدشدنی

این محصولات به دلیل حجم تقاضای بالا و فسادپذیری زیاد، باید بهشکلی مدیریت شوند که همواره موجودی کافی وجود داشته باشد، اما در عین حال، هیچگاه موجودی بیش از حد نیز نگهداری نشود.

استراتژی های پیشنهادی

نگهداری موجودی ایمنی (Safety Stock): همیشه باید مقداری موجودی اضافی برای پاسخ به تقاضای پیشبینینشده در نظر گرفته شود.

روش FIFO (First In – First Out): اولین محصولی که وارد انبار میشود باید اولین محصولی باشد که خارج میشود تا ریسک فساد و خرابی کاهش پیدا کند.

مثال: یک فروشگاه بزرگ مواد غذایی برای محصولاتی مثل شیر تازه یا ماست از استراتژی FIFO استفاده میکند تا همیشه محصولات با تاریخ تولید قدیمیتر را زودتر بفروشد و میزان کمی از موجودی ایمنی برای تقاضای روزانه در نظر میگیرد.

۲- استراتژی مناسب برای محصولات پرفروش و غیرفاسدشدنی

برای این محصولات که تقاضای زیاد و مداوم دارند ولی فسادپذیری کمی دارند، استراتژی متفاوتی لازم است. هدف، کاهش هزینههای سفارش و نگهداری موجودی است.

استراتژی پیشنهادی

نقطه سفارش مجدد (Reorder Point): تعیین سطحی از موجودی که وقتی به آن میرسید باید سفارش جدیدی ثبت کنید.

مقدار اقتصادی سفارش (EOQ): تعیین مقدار بهینه برای سفارش که هزینههای سفارشدهی و نگهداری موجودی را به حداقل برساند.

مثال: یک توزیعکننده برنج یا روغن خوراکی، نقطه سفارش مجدد را ۱۰۰۰ واحد و EOQ را ۵۰۰۰ واحد تعیین میکند. یعنی وقتی موجودی به ۱۰۰۰ واحد رسید، باید سفارش جدیدی معادل ۵۰۰۰ واحد ثبت کند.

۳- استراتژی مناسب برای محصولات کمفروش و فاسدشدنی

چالش اصلی این محصولات کمبود تقاضا و ریسک خرابی بالا است. بنابراین باید از روشهای خاصی استفاده کنید که موجودی حداقلی و سفارشدهی دقیق را ممکن کند.

استراتژی پیشنهادی

تأمین بهموقع (Just in Time – JIT): سفارش محصولات فقط زمانی انجام میشود که تقاضای واقعی از طرف مشتری دریافت شده است یا پیشبینی آن بهصورت قطعی باشد.

مثال: یک رستوران لوکس برای خرید محصولات گرانقیمت مثل خاویار یا پنیرهای خاص فقط در صورت دریافت سفارش از مشتری یا قطعی شدن تقاضا اقدام به سفارش و خرید این محصولات میکند.

۴- استراتژی مناسب برای محصولات کمفروش و غیرفاسدشدنی

این محصولات فسادپذیری کمی دارند و میتوان آنها را برای دورههای طولانیتر نگهداری کرد، اما باید میزان موجودی مدیریت شود تا سرمایه شرکت راکد نشود.

استراتژی پیشنهادی

استراتژی حداقل-حداکثر (Min-Max): یک حداقل و حداکثر برای موجودی تعیین کنید. سفارش مجدد فقط زمانی انجام شود که موجودی به حداقل برسد و فقط تا حد تعیینشده بهعنوان حداکثر، موجودی را تأمین کنید.

مثال: یک عمدهفروش ادویههای خاص، حداقل موجودی را برای یک ادویه وارداتی ۱۰۰ کیلوگرم و حداکثر موجودی را ۵۰۰ کیلوگرم تعیین میکند. وقتی موجودی به ۱۰۰ کیلوگرم میرسد، دقیقاً ۴۰۰ کیلوگرم جدید سفارش داده میشود.

مرحله چهارم: تعیین مقدار بهینه موجودی و انتخاب ابزار مناسب

در این مرحله به شما توضیح میدهیم که چگونه به کمک روشها و مدلهای مشخص، مقدار موجودی محصولات را بهشکلی دقیق و بهینه تعیین کنید تا بتوانید به کمترین هزینه و بالاترین بازدهی برسید.

در ادامه ۵ ابزار کاربردی برای تعیین مقدار بهینه موجودی معرفی شده است. همچنین به یک مفهوم مهم و کلیدی (تجزیهوتحلیل زمان تامین) که بر محاسبات این ابزارها اثرگذار است اشاره خواهیم کرد:

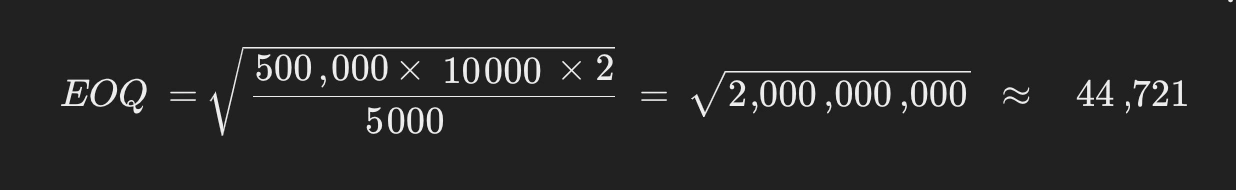

۱- مدل مقدار اقتصادی سفارش (EOQ – Economic Order Quantity)

مدل EOQ به شما میگوید در هر بار سفارش، چند واحد محصول خریداری کنید تا مجموع هزینههای سفارش (Ordering Cost) و نگهداری موجودی (Holding Cost) به کمترین مقدار برسد.

که در این فرمول:

D = تقاضای سالانه محصول

S = هزینه هر بار سفارش (هزینههای حمل، اداری و عملیاتی)

H = هزینه نگهداری هر واحد از موجودی در سال (شامل هزینه انبار، هزینه فساد، بیمه و …)

مثال: یک کارخانه لبنیات سالانه ۱۰،۰۰۰ ظرف پلاستیکی برای بستهبندی ماست مصرف میکند. هزینه هر بار سفارش ۵۰۰ هزار تومان و هزینه نگهداری هر ظرف در سال ۵۰۰۰ تومان است.

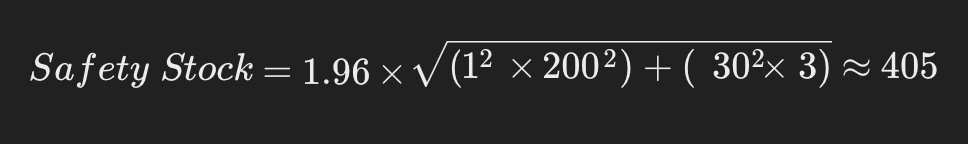

۲- مدل موجودی ایمنی (Safety Stock)

موجودی ایمنی، مقدار اضافی موجودی است که برای پوشش دادن نوسانات پیشبینی نشده در تقاضا یا زمان تامین کالا (Lead Time) نگهداری میشود.

که در آن:

Z = ضریب اطمینان (برای مثال، برای اطمینان ۹۵٪ معادل ۱.۹۶ است)

LT = میانگین زمان تامین

σ_D = انحراف معیار تقاضا

σ_LT = انحراف معیار زمان تامین

D = تقاضای روزانه (میانگین)

مثال: یک برند بیسکویت ایرانی، تقاضای روزانه میانگین ۲۰۰ بسته دارد. زمان تأمین به طور میانگین ۳ روز است. انحراف معیار تقاضا ۳۰ بسته در روز و انحراف معیار زمان تأمین ۱ روز است. با سطح اطمینان ۹۵٪ موجودی ایمنی چقدر باید باشد؟

بنابراین برند بیسکویت باید حدود ۴۰۵ بسته را به عنوان موجودی ایمنی نگه دارد.

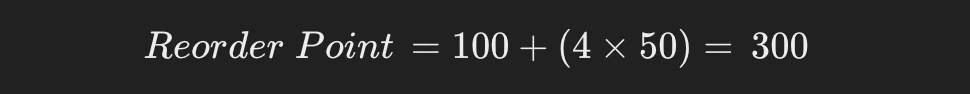

۳- نقطه سفارش مجدد (Reorder Point)

نقطه سفارش مجدد مقداری است که وقتی موجودی به آن رسید باید سفارش جدید را ثبت کنید تا از کمبود جلوگیری شود.

فرمول محاسبه نقطه سفارش مجدد

D = تقاضای روزانه

LT = میانگین زمان تامین کالا

Safety Stock = موجودی ایمنی

مثال: یک فروشگاه زنجیرهای روغن سرخکردنی دارد که تقاضای روزانهاش به طور متوسط ۵۰ بطری است، زمان تامین ۴ روز است، و موجودی ایمنی آن ۱۰۰ بطری تعیین شده است.

بنابراین وقتی موجودی به ۳۰۰ بطری رسید باید سفارش جدیدی ثبت شود.

۴- حداقل مقدار سفارش (MOQ – Minimum Order Quantity)

MOQ حداقل تعداد واحدی است که از لحاظ اقتصادی و عملیاتی برای سفارش دادن مقرون بهصرفه است.

این مقدار معمولا توسط تأمینکنندگان مشخص میشود و به عواملی چون ظرفیت تولید، حملونقل و تقاضای بازار بستگی دارد.

مثال: تحلیلگر یک فروشگاه زنجیرهای در تهران برای سفارش گوشت تازه مرغ، بر اساس ظرفیت کامیونهای یخچالی تامینکننده و هزینههای حمل، MOQ را ۲۰۰۰ کیلوگرم تعیین کرده است. این یعنی کمتر از این مقدار از نظر اقتصادی بهصرفه نیست.

۵) برنامهریزی نیازمندی مواد (MRP – Material Requirements Planning)

MRP روشی است برای محاسبه دقیق مقدار و زمان سفارش مواد اولیه، با هدف جلوگیری از تولید اضافی و کمبود موجودی.

مراحل استفاده از MRP در صنایع غذایی

- الف) پیشبینی دقیق تقاضای محصول نهایی

- ب) تعیین میزان مواد اولیه موردنیاز برای هر محصول

- ج) مشخص کردن زمان سفارش مواد اولیه

- د) هماهنگی منظم با تأمینکنندگان برای دریافت بهموقع مواد

مثال: کارخانه رب گوجهفرنگی با کمک سیستم MRP بر اساس تقاضای سالانه، دقیقاً مشخص میکند چه مقدار گوجه تازه، نمک، ظروف بستهبندی و دربهای فلزی نیاز دارد و دقیقاً چه زمانی باید این مواد سفارش داده شوند تا از کمبود و اضافی موجودی جلوگیری شود.

تجزیهوتحلیل زمان تامین (Lead Time Analysis)

یکی از عوامل بسیار مهم و اثرگذار در محاسبه موجودی ایمنی و نقطه سفارش مجدد، تحلیل و بررسی زمان تامین یا «Lead Time» است. زمان تامین، به فاصله زمانی بین لحظه ثبت سفارش تا زمان دریافت کالا از تأمینکننده گفته میشود.

چرا تحلیل زمان تامین مهم است؟

هرچه زمان تامین طولانیتر و غیرقابل پیشبینیتر باشد، نیاز به نگهداری موجودی ایمنی بیشتری خواهید داشت تا جلوی ریسک کمبود کالا را بگیرید.

کاهش و کنترل دقیق زمان تامین باعث کاهش مقدار موجودی ایمنی و در نتیجه کاهش هزینههای انبارداری خواهد شد.

مراحل تحلیل زمان تامین به صورت کاربردی

گام اول: جمعآوری دادههای تاریخی زمان تامین (Lead Time) برای هر محصول

گام دوم: محاسبه میانگین زمان تامین و انحراف معیار آن

گام سوم: استفاده از نتایج این محاسبات برای تعیین دقیقتر موجودی ایمنی و نقطه سفارش مجدد

مثال: فرض کنید یک کارخانه تولید بستنی با بررسی دادههای ۱۵ سفارش اخیر خود متوجه میشود که میانگین زمان تامین مواد اولیه (مثل شیر تازه و طعمدهندهها) حدود ۴ روز است و انحراف معیار زمان تامین نیز ۱٫۲ روز محاسبه شده است.

این دادهها کمک میکند که کارخانه برای محاسبه موجودی ایمنی (Safety Stock) و نقطه سفارش مجدد (Reorder Point) بهشکلی دقیقتر اقدام کند و از موجودی اضافی و هزینههای ناشی از آن جلوگیری نماید.

سخن پایانی: از مدیریت موجودی تا مدیریت موفقیت در صنایع غذایی

مدیریت موجودی فقط یک موضوع فنی یا عملیاتی نیست؛ بلکه یک نگرش استراتژیک به کسبوکار شماست. در این مقاله، تلاش کردیم به شما نشان دهیم که چگونه با یک برنامهریزی دقیق و هوشمندانه برای موجودیهایتان، میتوانید نه فقط هزینهها را کاهش دهید، بلکه مشتریان وفادارتری به دست بیاورید و حتی سرمایههای شرکتتان را به بهترین شکل ممکن به جریان بیندازید.

ما در کنار هم چهار قدم اساسی برداشتیم:

اول، یاد گرفتیم چطور با یک دستهبندی هوشمندانه از محصولات غذایی، مسیر را برای تصمیمگیریهای درست باز کنیم.

سپس پیشبینی دقیق تقاضا را تجربه کردیم؛ یاد گرفتیم که نوسانات فصلی در صنایع غذایی نه یک تهدید، بلکه یک فرصت برای مدیریت بهتر موجودیها هستند.

در قدم بعدی، استراتژیهایی کاملا عملی و کاربردی را برای تامین مجدد موجودی بررسی کردیم تا همیشه محصول مناسب، به مقدار مناسب و در زمان مناسب در اختیار داشته باشیم.

در نهایت، به سراغ مدلها و ابزارهای دقیق رفتیم که ما را قادر میسازد موجودیها را تا حد امکان بهینه و دقیق محاسبه کنیم.

اما یک گام کلیدی دیگر باقی مانده بود، اینکه درک کنیم مدیریت موجودیها چگونه مستقیما به بهینهسازی سرمایه شرکت ما منجر میشود. بله، وقتی موجودیهای شما بهینه باشد، سرمایه ارزشمندتان بهجای خوابیدن در انبار، صرف توسعهی کسبوکارتان خواهد شد.

حالا اگر بخواهیم این مسیر را تا رسیدن به موفقیت واقعی در صنایع غذایی ادامه دهیم، به یاد داشته باشید که این زنجیرهی تامینِ شما تنها زمانی به بهترین عملکردش میرسد که افراد حرفهای و تحلیلگران متخصصی پشت آن باشند.

اینجاست که دعوت میکنم مقالهی زیر را مطالعه کنید؛ تا تصویر کاملی از مدیریت حرفهای زنجیره تامین بر اساس داده ها بدست بیاورید:

«نقش تحلیلگر زنجیره تامین در صنایع غذایی و کشاورزی: بررسی عمیق و جامع»

به خاطر بسپارید: «مدیریت موجودی خوب» شما را از رقبا متمایز میکند، ولی «مدیریت موجودی عالی» باعث میشود رهبر بازار باشید.

از اینکه تا این لحظه همراه فودکس ایران بودید سپاسگزاریم.

منتظر شنیدن نظرات و تجربیات ارزشمندتان هستیم.

احسان اللهوردی

مدیر اجرایی فودکس ایران

مشاور بازاریابی و توسعه برندهای صنعت غذا و نوشیدنی

سایت | لینکدین